Қазақстан Республикасының Білім және ғылым министрлігі

Шығыс Қазақстан облыстық әкімшілігі Білім басқармасының

«Көлік колледжі» коммуналдық мемлекеттік

қазыналық кәсіпорын

Қалалық конференция

«Механикалық өңдеудегі ішкі кернеулердің әсерінен берілген жылутаралудың құрылым сапасын қалыптастыру»

Дайындаған : Кадирханова Анар Маратовна

Семей қаласы 2022жыл

МАЗМҰНЫ

КІРІСПЕ......................................................................................................................

1 БӨЛШЕКТЕРДІ МЕХАНИКАЛЫҚ ӨҢДЕУДЕУ ПРОЦЕСІНДЕГІ ТҮРЛІ ФАКТОРЛАРДЫҢ ӘСЕРІ

2 КЕСУ АЙМАҒЫНДАҒЫ ДЕФОРМАЦИЯЛЫ, КЕРНЕУЛІ КҮЙЛЕРДІ ЖӘНЕ ТЕМЕРАТУРАНЫ ЗЕРТТЕУ ӘДІСТЕРІ

3 МАЙЛАУ СУЫҚЫШ СҰЙЫҚТЫҒЫНЫҢ КЕСУ ҚАСИЕТТЕРІНЕ ӘСЕРІ

ҚОРЫТЫНДЫ..........................................................................................................

ҚОЛДАНЫЛҒАН ӘДЕБИЕТТЕР ТІЗІМІ..........................................................

ҚОСЫМША..........................................................................................................

КІРІСПЕ

Жұмыстың өзектілігі. «Қазақстан – 2050» бағдарламасында мемлекеттің индустриалды стратегиялық, яғни машина жасау өндірісі бойынша бағыт алып отыр.

Машинажасау өнеркәсібіндегі өндіріс өнімдерінің, бөлшектердің өңдеу сапасын жоғарлату, өзіндік құнын төмендету және метал өңдеу өнімділігін жоғарлату, өнім бәсекелестігін қамтамасыз ету қазіргі кездегі өзекті мәселелердің бірі болып табылады.

Отандық машинажасау өндiрiсiн дамыту және оның ғылыми-техникалық деңгейiн көтеру мүддесiнде мемлекет патенттiк құжаттаманы рәсiмдеу және оны құқықтық қорғау жөнiндегi барлық шығындарды өзiне алып қана қоймай, өнертапқыштық қызметтi көтермелеудiң, қазiргі заманғы материалдық-техникалық жабдықтармен жабдықталған патенттiк-техникалық ұйымдар желiсiн кеңейтудiң тиiмдi шараларын енгiзуге тиiстi. Машинажасау сияқты барлық өнеркәсiп өндiрiсiн көтеру үшiн де республика айрылған ғылыми-техникалық және кадрлық әлеуетін қалпына келтiрiп қана қоймай, елеулi көбейту мiндетiн шұғыл шешу қажет. Жалпы, Қазақстанның машина жасау кешенiнiң қазiргi жағдайына баға берудiң нәтижесi мынаған саяды:

1) Қазiргi уақытта машинажасау кешенiнiң үлесiне өнеркәсіптiк-өндiрiстiк негiзгi қорлардың кемiнде 5%, өндiрiстiк мақсаттағы негiзгi капиталға кететiн инвестициялар көлемiнен барлығы 0,6% және жыл сайын енгiзiлетiн ӨӨНҚ құнынан 0,86%, өнеркәсiптiк-өндiрiстiк қызметшiлерi жалпы санының 11% жуығы, өндiрiлетiн өнiмнiң жалпы көлемiнiң 4%-нан кемi келедi.

2) Машина жасау кешенiнiң барлық түрлерi бойынша дерлiк негiзгi қорлардың тозу дәрежесi 44-45%, оның iшiнде активтi бөлiгiнiкi 80-90%-ға жетті. Көптеген кәсiпорындарда негiзгi қорларды жаңарту коэффициентi 1-3%, ал олардың шығып қалу коэффициентi 9,6%-ға дейiн құрайды. Осының салдарынан ӨӨНҚ құны соңғы бiрнеше жылда жыл сайын 7-8% қысқаруда.

3) Соңғы 8-9 жылда машина жасау кәсiпорындарының саны 2 еседен астамға қысқарды. Машинажасау кәсiпорындарының жалпы санында машина жасау өнiмiнiң түпкiлiктi түрлерiн шығаратын зауыттар тек қана 5,4 % құрайды. Бұл ретте олардың әрқайсысы дерлiк - өз өндiрiсiнiң саласында монополист.

4) Республикада машинажасау өнiмiнiң үлесiне экспорттың жалпы көлемiнiң 3%-ға жуығы және импорттың 41%-дан астамы келедi.

Машинажасау саласының даму деңгейi, елдiң және халықаралық қоғамдастық экономикасындағы оның рөлi мемлекеттiң индустриалдық қуаты мен ғылыми-техникалық жетiстiктерiнiң, оның дүниежүзiлiк шаруашылық кешенiндегi орнының негiзгi көрсеткiшi болып табылады.

Қойылған мақсаттарға сәйкес бағдарлама мынадай міндеттерді шешуге бағытталған:

- машина жасау өнімiн өндiрудi дамытудың әлеуеттi мүмкiндiктерiн, iшкi және сыртқы рыноктардағы оған деген ықтимал сұранымды айқындау;

- озық технологияларды, жаңа ғылымды қажетсiнетiн өндiрiстердi дамытуды көтермелеу, өндiрілетiн өнiм номенклатурасын жаңарту және кеңейту, сапаны арттыру, өндiрiс шығындары мен бағаны төмендету, сатуға алдын ала дайындаудың, сатудың және сатудан кейiнгi қызмет көрсетудiң қазiргi заманғы әдiстерiн игеру есебiнен оның бәсекелестiк қабілетінiң артуын қамтамасыз ету;

- ішкі және сыртқы рыноктардағы отандық өнiмнiң бәсекелестiк қабiлетiн қамтамасыз ету үшін нормативтiк құқықтық базаны, салықтық және кедендiк режимдi жетiлдiру;

- отандық экономиканың машинажасау және металл өңдеу өнімiнiң импортына дағдарысты тәуелділiгiн еңсеру, iшкi рынокты отандық өндiрiстiк жоғары сапалы тауарларымен қанықтыру;

- тауарлардың жекелеген түрлерi бойынша iшкi тауар рыногының ашықтық дәрежесiн реттеу, отандық тауар өндiрушілердi терiс пиғылды импорттан қорғау, отандық тауарларды дүниежүзiлiк тауар рыноктарына жылжыту, елдiң сауда теңгерімiн жақсарту;

- кәсiпкерлерге өндiрістi ұйымдастыру мен дамыту нормативтiк-техникалық құжаттаманы ресiмдеу жөнiнде техникалық, технологиялық және әдiстемелiк көмек көрсету.

Бүгінгі күнде өнімділік және экономикалық параметрлерде берілген бөлшектердің сапасы мен дәлдігі айрықша кесу арқылы өңдеу операциясы арқылы орындалады. Сондықтан , автоматтандыру өндірісінің шарттарымен кесу процессінің келешектегі тиімділігін арттыру техникалық қана емес, сонымен қатар әлеуметтік мәселе ретінде қарастырылып отыр.

Бұйымның сапасын және өнімділгін жоғарлату мақсатында, кесу процесінің теориялық және эсперименталды зеттеулері машинажасау технологиясына жаңа әдістемелерді және басқару құрылғыларын ұсынып отыр. Ең бірінші, бұл әдістемелер өңделетін бөлшектің сапасын сипаттауда және өңдеудің экономикалық көрсеткіштерін беруде, кесу режимінің озық әдістемелерін қолддану, кесу аспабының тозуға төзімділігін жоғарлатуды, сенімділігін және ұзақтылығын, сонымен қатар құралдың шыдамдылық сиапттамаларын бағалауды есептеуді қамтамасыз етеді.

Кесу аймағындағы деформация нәтижесінде пайда болатын ішкі кернеулердің әсерінен, жылу таралудың сапаға әсері, құрал мен дайындаманың кесу аймағындағы әсерлесуі механикалық өңдеудің күрделі процесі болып табылады.

Жұмыстың мақсаты:

Механикалық өңдеу нәтижесіндегі ішкі кернеулер әсерінен пайда болатын жылу ағымдарының және қарқындылығы әсерінің зерттеулерін талдау. Механикалық өңдеу түйіспелі аумағындағы майлау суытқыш сұйықтығының ену қарқындылығының мүмкіндігін және функционалды әсерін тәжірибелік және аналитикалық зерттеу. Сонымен қатар көптеген зерттеулер нәтижесіндегі механикалық өңдеу сипатының сапалық жағынан тиімді әдістерін қарастырып ұсыну.

Зерттеу міндеттері. Қойылған мақсатына жету үшін келесі міндеттерді ұйымдастыру және шешу:

-

Механикалық өңдеудегі негізгі технологиялық параметрлерді толық жете зерттеу.

-

Түйіспелі аудандағы кернеулік күйлерін зерттеу

-

Деформация нәтижесінде пайда болатын температураның таралуы және бөлшек сапасына әсер ететін негізгі факторларды анықтау.

-

Кесу режиміндегі жылулық процесін және экспиременталды түрде олардың өңдеу шарттарына ықпалын зерттеу

-

Ішкі кернеулердің әсерінен берілген жылутаралудың өңделетін бөлшек сапасына әсерін қалыптастыру.

Жұмыстың ғылыми жаңалығы:

-

Кесу аймағындағы деформация нәтижесінде пайда болатын ішкі кернеулердің әсерінен, жылу таралудың және сапаға әсері құрал мен дайындаманың кесу аймағындағы әсерлесуі қарастырылды және зерттелді;

-

Физика - механикалық құрылымына сәйкес кесу күшінің және кернеудің теориялық есептеу жолдары ұсынылды;

-

Жүйелік жағынан қарастыру негізінде, жұмысты орындау барысындағы механикалық өңдеу процессінің комплексті анализдеу механизміне температураның әсері зерттелді;

-

Кесу режиміндегі жылулық процесі кезінде жылудың өңдеу сапасына әсерін төмендетудің бірнеше жолдары ұсынылды;

-

Әртүрлі кесу режимінің және кесу температурасының беттік сапаға әсерін теориялық және эксперименталдың зерттеу нәтижелері ұсынылды;

-

Деформациялық және кернеулік күйлерді эксперименталды зерттеу әдістерінің сипаттамалары және зерттеу әдістеріне зерттеу жүргізілді;

-

Жылу ағындарының кесу аймағындағы механикалық өңдеу шарттарына ықпалы анықталды.

Практикалық құндылығы және жұмыстың жүзеге асуы. Машинажасау саласының даму деңгейi, елдiң және халықаралық қоғамдастық экономикасындағы оның рөлi мемлекеттiң индустриалдық қуаты мен ғылыми-техникалық жетiстiктерiнiң, оның дүниежүзiлiк шаруашылық кешенiндегi орнының негiзгi көрсеткiшi болып табылады.

Бұйымның сапасын және өнімділгін жоғарлату мақсатында , кесу процесінің теориялық және эсперименталды зеттеулері машина жасау технологиясына жаңа әдістемелерді және басқару құрылғыларын ұсынып отыр. Ең бірінші, бұл әдістемелер өңделетін бөлшектің сапасын сипаттауда және өңдеудің экономикалық көрсеткіштерін беруде, кесу режимінің озық әдістемелерін қолддану, кесу аспабының тозуға төзімділігін жоғарлатуды, сенімділігін және ұзақтылығын, сонымен қатар құралдың шыдамдылық сиапттамаларын бағалауды есептеуді қамтамасыз етеді.

Кесу аймағындағы деформация нәтижесінде пайда болатын ішкі кернеулердің әсерінен , жылу таралудың және сапаға әсері құрал мен дайындаманың кесу аймағындағы әсерлесуі механикалық өңдеудің күрделі процесі болып табылады.

1 БӨЛШЕКТЕРДІ МЕХАНИКАЛЫҚ ӨҢДЕУ ПРОЦЕСІНДЕГІ ТҮРЛІ ФАКТОРЛАРДЫҢ ӘСЕРІ

Бөлшектерді механикалық өңдеу бірнеше кезеңнен тұрады – алдын ала өңдеу, тазалап өңдеу және соңғы өңдеу. Алуан түрлі біліктерді технологиялық өңдеудің машинажасау салаларында жақсы меңгерілген типтік жоспарлары бар. Бірыңғай классификация жүйесі бойынша жалпы машинажасаудағы бөлшектер – айналу денелері, яғни біліктер, остер, өзектер, төлкелер және т.б. диаметрінен екі есе асып түсетін «ұзын» бөлшектер 401000 және 2000 төменгі тармағына кіреді.

Осы төменгі тармақ бөлшектері машинажасауда кеңінен пайдаланылады. Олар пішіні, көлемі, жасалатын материалының дәлдігі, қызметі және т.б. көрсеткіштер бойынша әр келкі болып келеді. Біліктерді прокаттан (илемделген темір бұйым), штампталған (таңбаланған) немесе еркін соғу арқылы алынған шыңдалған темірден және т.б. әдістермен жасайды. Дайындамалар болашақ дайын бөлшектердің талаптарына орай термикалық өңдеуге – номилизация, жақсартуға ұшыратылады [1].

Ажарлау кезінде өңделіп жатқан бұйымның температурасы шамамен салқындататын сұйықтықтың температурасына тең, ол тәулік бойы өзгеруінен ақауға әкеліп соғады. Цехтағы станок төңірегіндегі ауа температурасы бірталай тұрақты, және оның өзгеруі тәулігіне 5-8ºС-тан кейде ғана асады. Бірақ қысқы уақытта, үнемі қақпа ашық кезде, егер цехта тамбур жоқ болып, ал желілер қақпаға жақын болса, сонымен қатар таңертең дүйсенбі күндері, егер жексебіде калориферлік қондырғылар қосылмаған жағдайларда біраз ауытқулар болуы мүмкін.

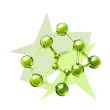

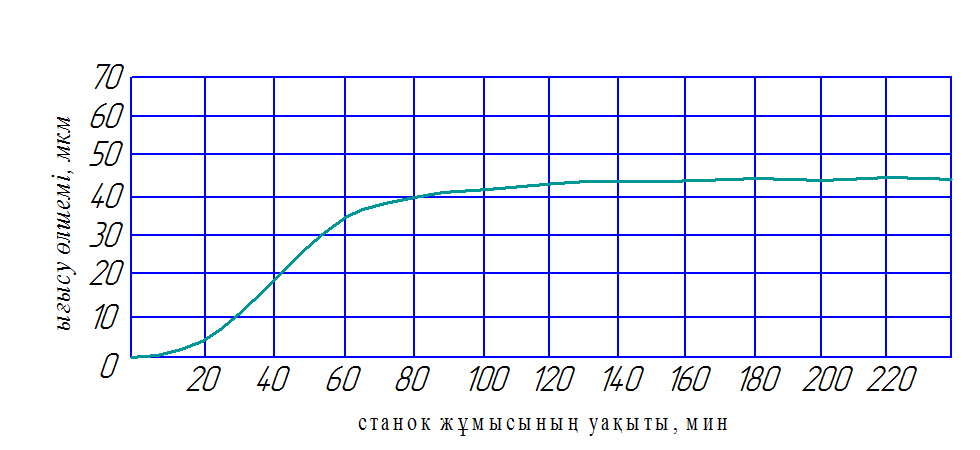

Станок тораптарын бірқалыпты қыздырмау салдарынан өңделіп жатқан бұйымның пішіні өзгеріп кетуі мүмкін. Қыздыру кезінде тораптар жылжуы алғашында көбірек болады, содан соң ақырындайды. 2- суретте [3] жұмырлап тегістеу станок шпинделінің артқы ұшының станок үстелімен салыстырғандағы жылжуы көрсетілген. Соның нәтижесінде тегістелетін бұйымдарда 7-ші дәлдіктегі конустәрізділік пайда болады және одан төмен квалитетті станокты қыздыру арқылы ғана алуға болады.

1 сурет - Жұмырлап тегістеу автомат торабның жылулық деформациясы

2.КЕСУ АЙМАҒЫНДАҒЫ ДЕФОРМАЦИЯЛЫ, КЕРНЕУЛІ КҮЙЛЕРДІ ЖӘНЕ ТЕМЕРАТУРАНЫ ЗЕРТТЕУ ӘДІСТЕРІ

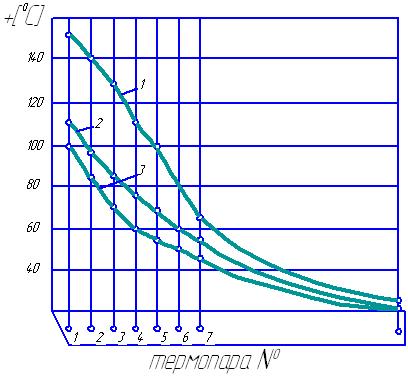

Зерттеулердің көрсетуінше, мателдарды кесу кезінде пайда болатын жылудың 2-6% ғана аспапқа өтеді. Бірақ бұл жылу кескіш аспапты қыздыру үшін жеткілікті. Әсіресе жоғары температура (8000-10000С және жоғары) кескіш аспаптың төбесінде, яғни кесу зонасында орын алады. Аспап төбесінен жылу ағындары аспап денесіне (ұстағышына) бағытталады, онда температура күрт төмендейді. Қызу кеңдігіне өткір аспаптар аса көп ықпал етеді. Кесінді ұзаруын анықтаймыз және өңдеу дәлдігіне қызудың ықпалын айқындамыз.

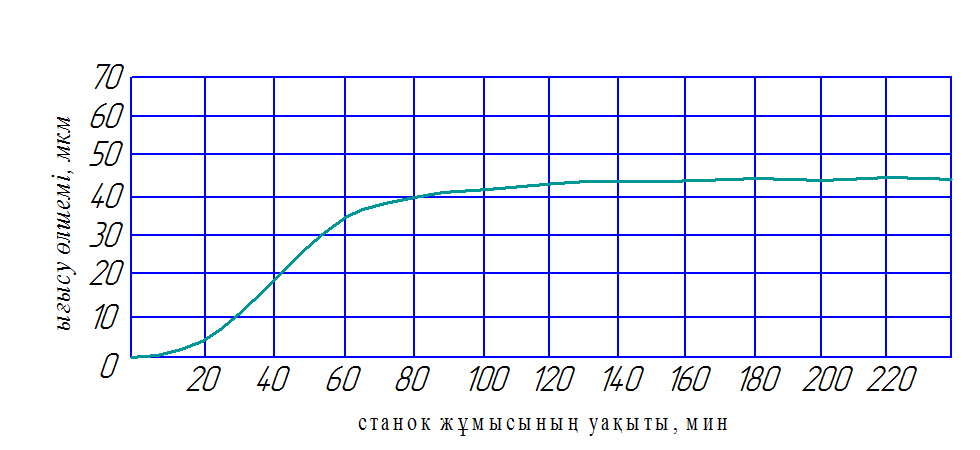

3 - суретте [6] түрлі алдыңғы бұрыштармен жұмыстың 20 мин кейін кесінді ұзындығы бойымен температураның қисық реттелуі көрсетілген. Барлық тәжірибеде 2-3 мин өткеннен кейін ұстағыш температуралары жылдам жоғарылайды және шекті мәндеріне (80-1800С) жетеді, кейінгі 15-20 мин. кейін ол сәл ғана өзгереді, яғни 15-250С-ге жоғарылайды. Ол аспап денесіне, суппорт және айналадағы кеңістікке бөгетсіз жылу өтуімен түсіндіріледі.

3 сурет - Жұмыстың 20 мин кейінгі кесінді бойымен температураның реттелуі

Тәжірибелік зерттеулер көрсеткендей, металды кесуге көп күш пен энергия қажет болған жағдайда жоғары температура да бақыланады. Мысалы, алдыңғы бұрыштың үлкендеуімен денедегі температура күрт төмендейді, ол кескіштің алдыңғы беткейімен жоңқа қатынасының телімінде кесу және үйкелу күшінің азаюуымен түсіндіріледі. Дөңгелену радиусының өсуімен кескіш денесінің температурасы жоғарылай түседі. Бұл жоңқа алыну кезінде және кесіштің тұйықталуы кезінде бақыланады, ол кесу күшінің жоғарылауымен түсіндіріледі.

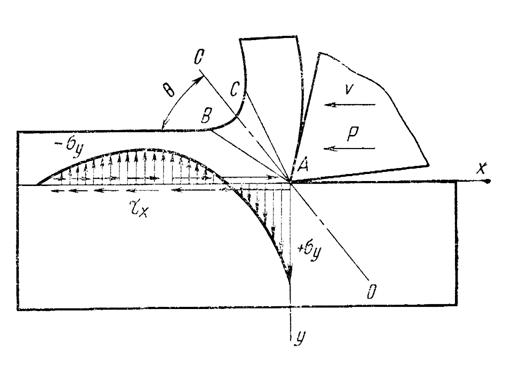

Кесіліп, әрі жоңқаға айналған металл қатпары ізін ала аспаптың алдыңғы жағының үйкелісі негізінде тағыда бір рет деформацияға ұшырайды.

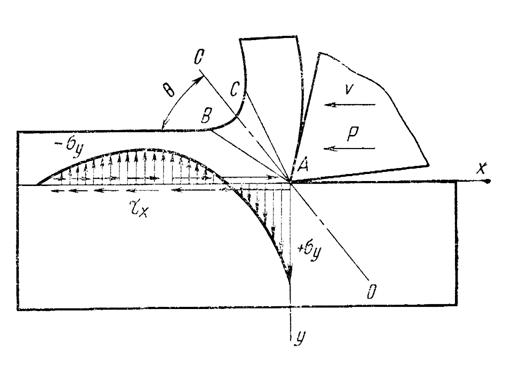

4 сурет - Кесу арқылы металды өңдеу кезіндегі серпімді кернеулі күйінің сұлбасы

5 сурет - Кесу аймағындағы жылу көздерінің орналасу сұлбасы

Серпімді деформация үнемі пластикалық деформацияға қарағанда ілгері, сондықтан да металдарды кесу кезіндегі пластикалық деформацияда да орын алады. Пластикалық деформация бұл қабатта микроқаттылықты өлшеу әдісімен анықталады және кесу бетінің және өңделген беттің қабатында да кездеседі.Серпімді деформация нәтижесінде бөлінетін жылу мөлшері аса көп болмаса да, процесс кезінде оның бар болуын ескеру қажет.

Кесу кезіндегі жалпы жылу мөлшері, барлық айтылып кеткен жылу көздерінің қосындысына тең:

![]() (1.31)

(1.31)

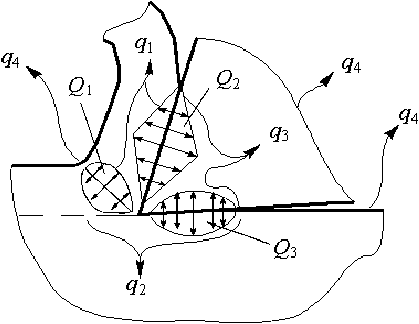

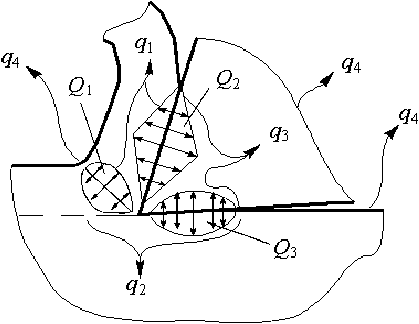

Кесу процесіндегі жылу бір орында тұрып қалмай, жоғары температуралы нүтеден төмен температуралы нүктеге қарай таралады. Кесу аймағынан жылу жоңқамен (q1) кетеді, сонымен қатар дайындамаға (q2) , аспапқа (q3) және қоршаған ортаға (q4) таралады. Сол кезде жылу балансының теңдеуі былай анықталады:

Q1 + Q2 + Q3 = q1 + q2 + q3 + q4 (1.32)

Жылу мөлшерінің қатынасы, бөлшектен жоңқаға, аспапқа және қоршаған ортаға кеткен жылу өңделетін материалдың физика-механикалық құрылымына тәуелді, сонымен қатар кесу режиміне, кесу аспабының геометриясына және сыртқы факторларға байланысты болады .

Бастапқы өңдеуде кесу аймағындағы температура белгілі бір мәнге дейін есептелінеді де, стационарлы жылу режиміне сәйкес , яғни шығарылған жылу бағытталып көрсетілген шамаларға теңесу нәтижесінде тұрақты деп орнатылады. Практикалық мақсаты үшін негізгі қызығушылық , аспап пен дайындама арасындағы жұмыс аймағындағы температураға көңіл бөлінеді. Дайындамаға кететін жылу, оның температурасын жоғарлатады да, осының әсерінен оның өлшемдері өзгеріп, көптеген ақауларға әкеп соғады.

Аса дәлдікті бере алмайтын,

бірақ қолдануға ыңғайлы МИЛ және Бояршинова тензометрлері болып

табылады (7сурет). Бояршиновтың тензометрі орнату шкалсы 4% -ке

дейін жетеді. Мұндай кең диапазонды өлшеу басқа тензометрлерде

кездеспейді. Тензометр базасы ![]() , ал диапазоны 500ге дейін

жоғарылайды.

, ал диапазоны 500ге дейін

жоғарылайды.

7 сурет - Бояршиновтың тензометр сұлбасы

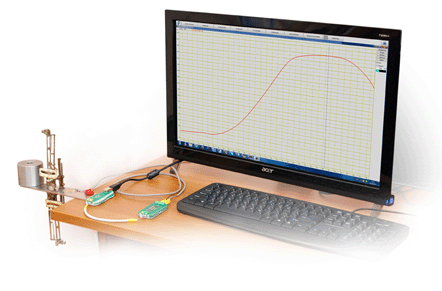

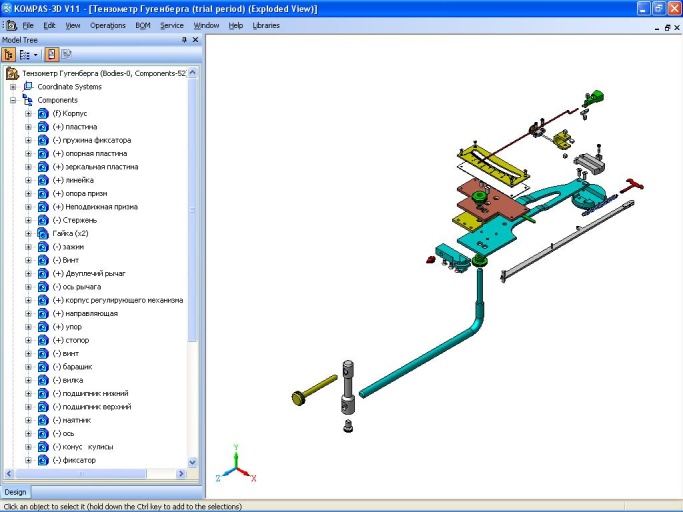

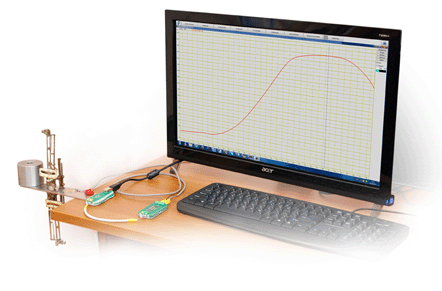

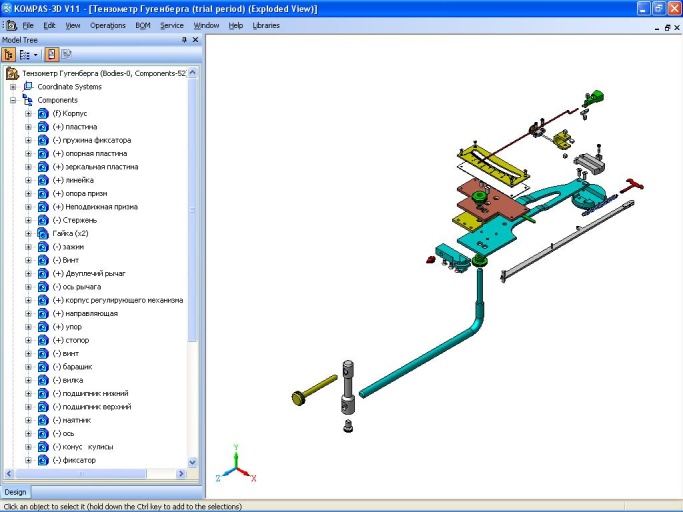

Механикалық тензометрлер ішінде, тек қана материалдарды механикалық сынақтарға ғана емес, конструкциялық сынақтарға да, яғни зертханалық практикада да Гугенбер тензометрі кең қолданысқа ие (8-сурет). Оның өлшеу базасының диапазоны 20мм және 1000-ға жуықтай шамасы өседі. Сонымен қатар, мұнда кернеудің өлшеу диапазоны да өзгереді.

8 сурет - Гугенбер тензометрі

Қазіргі кезде автоматтандырылған өлшеу тензометрлері кең тараған, олар қателіктерді ескеріп, соңғы нәтижелерді сақтап қалады. Сонымен қатар қорытынды нәтижелерін программалық компьютерлерде сақтау мүмкіндігі бар.

Техникада конструкциялық сынақтарды жүргізуде кедергі датчиктері қолдану да кең тараған. Қалыңдығы 0,015-0,030мм сым қағазға жапсырылған.

Датчик зерттелетін бөлшектің бетіне жапсырылады, мұнда ол қажетті өлшенетін деформация бағытымен l ұзындықты базамен сәйкестендіріп орнатады. Обьектінің деформацияға ұшыраған кезде сымның өлшемі және омдық кедергілері де сәйкесінше өзгереді.

9 сурет- конструкциялық сынақтарды жүргізуде кедергі датчиктері

Қазіргі заманғы кедергі дачиктері деформация өлшеу үшін кеңінен қолданылуда. Көптеген силиометрлік қондырғыларда ол сезімталдық элементтердің сыртқы жүктемеге байланысты өзгеруін қарастыру үшін орнатылады. Жүктемелер

жүктеу мүмкіндігіне ие боласыз

Бұл материал сайт қолданушысы жариялаған. Материалдың ішінде жазылған барлық ақпаратқа жауапкершілікті жариялаған қолданушы жауап береді. Ұстаз тілегі тек ақпаратты таратуға қолдау көрсетеді. Егер материал сіздің авторлық құқығыңызды бұзған болса немесе басқа да себептермен сайттан өшіру керек деп ойласаңыз осында жазыңыз

Механикалық өңдеудегі ішкі кернеулердің әсерінен берілген жылутаралудың құрылым сапасын қалыптастыру

Механикалық өңдеудегі ішкі кернеулердің әсерінен берілген жылутаралудың құрылым сапасын қалыптастыру

Қазақстан Республикасының Білім және ғылым министрлігі

Шығыс Қазақстан облыстық әкімшілігі Білім басқармасының

«Көлік колледжі» коммуналдық мемлекеттік

қазыналық кәсіпорын

Қалалық конференция

«Механикалық өңдеудегі ішкі кернеулердің әсерінен берілген жылутаралудың құрылым сапасын қалыптастыру»

Дайындаған : Кадирханова Анар Маратовна

Семей қаласы 2022жыл

МАЗМҰНЫ

КІРІСПЕ......................................................................................................................

1 БӨЛШЕКТЕРДІ МЕХАНИКАЛЫҚ ӨҢДЕУДЕУ ПРОЦЕСІНДЕГІ ТҮРЛІ ФАКТОРЛАРДЫҢ ӘСЕРІ

2 КЕСУ АЙМАҒЫНДАҒЫ ДЕФОРМАЦИЯЛЫ, КЕРНЕУЛІ КҮЙЛЕРДІ ЖӘНЕ ТЕМЕРАТУРАНЫ ЗЕРТТЕУ ӘДІСТЕРІ

3 МАЙЛАУ СУЫҚЫШ СҰЙЫҚТЫҒЫНЫҢ КЕСУ ҚАСИЕТТЕРІНЕ ӘСЕРІ

ҚОРЫТЫНДЫ..........................................................................................................

ҚОЛДАНЫЛҒАН ӘДЕБИЕТТЕР ТІЗІМІ..........................................................

ҚОСЫМША..........................................................................................................

КІРІСПЕ

Жұмыстың өзектілігі. «Қазақстан – 2050» бағдарламасында мемлекеттің индустриалды стратегиялық, яғни машина жасау өндірісі бойынша бағыт алып отыр.

Машинажасау өнеркәсібіндегі өндіріс өнімдерінің, бөлшектердің өңдеу сапасын жоғарлату, өзіндік құнын төмендету және метал өңдеу өнімділігін жоғарлату, өнім бәсекелестігін қамтамасыз ету қазіргі кездегі өзекті мәселелердің бірі болып табылады.

Отандық машинажасау өндiрiсiн дамыту және оның ғылыми-техникалық деңгейiн көтеру мүддесiнде мемлекет патенттiк құжаттаманы рәсiмдеу және оны құқықтық қорғау жөнiндегi барлық шығындарды өзiне алып қана қоймай, өнертапқыштық қызметтi көтермелеудiң, қазiргі заманғы материалдық-техникалық жабдықтармен жабдықталған патенттiк-техникалық ұйымдар желiсiн кеңейтудiң тиiмдi шараларын енгiзуге тиiстi. Машинажасау сияқты барлық өнеркәсiп өндiрiсiн көтеру үшiн де республика айрылған ғылыми-техникалық және кадрлық әлеуетін қалпына келтiрiп қана қоймай, елеулi көбейту мiндетiн шұғыл шешу қажет. Жалпы, Қазақстанның машина жасау кешенiнiң қазiргi жағдайына баға берудiң нәтижесi мынаған саяды:

1) Қазiргi уақытта машинажасау кешенiнiң үлесiне өнеркәсіптiк-өндiрiстiк негiзгi қорлардың кемiнде 5%, өндiрiстiк мақсаттағы негiзгi капиталға кететiн инвестициялар көлемiнен барлығы 0,6% және жыл сайын енгiзiлетiн ӨӨНҚ құнынан 0,86%, өнеркәсiптiк-өндiрiстiк қызметшiлерi жалпы санының 11% жуығы, өндiрiлетiн өнiмнiң жалпы көлемiнiң 4%-нан кемi келедi.

2) Машина жасау кешенiнiң барлық түрлерi бойынша дерлiк негiзгi қорлардың тозу дәрежесi 44-45%, оның iшiнде активтi бөлiгiнiкi 80-90%-ға жетті. Көптеген кәсiпорындарда негiзгi қорларды жаңарту коэффициентi 1-3%, ал олардың шығып қалу коэффициентi 9,6%-ға дейiн құрайды. Осының салдарынан ӨӨНҚ құны соңғы бiрнеше жылда жыл сайын 7-8% қысқаруда.

3) Соңғы 8-9 жылда машина жасау кәсiпорындарының саны 2 еседен астамға қысқарды. Машинажасау кәсiпорындарының жалпы санында машина жасау өнiмiнiң түпкiлiктi түрлерiн шығаратын зауыттар тек қана 5,4 % құрайды. Бұл ретте олардың әрқайсысы дерлiк - өз өндiрiсiнiң саласында монополист.

4) Республикада машинажасау өнiмiнiң үлесiне экспорттың жалпы көлемiнiң 3%-ға жуығы және импорттың 41%-дан астамы келедi.

Машинажасау саласының даму деңгейi, елдiң және халықаралық қоғамдастық экономикасындағы оның рөлi мемлекеттiң индустриалдық қуаты мен ғылыми-техникалық жетiстiктерiнiң, оның дүниежүзiлiк шаруашылық кешенiндегi орнының негiзгi көрсеткiшi болып табылады.

Қойылған мақсаттарға сәйкес бағдарлама мынадай міндеттерді шешуге бағытталған:

- машина жасау өнімiн өндiрудi дамытудың әлеуеттi мүмкiндiктерiн, iшкi және сыртқы рыноктардағы оған деген ықтимал сұранымды айқындау;

- озық технологияларды, жаңа ғылымды қажетсiнетiн өндiрiстердi дамытуды көтермелеу, өндiрілетiн өнiм номенклатурасын жаңарту және кеңейту, сапаны арттыру, өндiрiс шығындары мен бағаны төмендету, сатуға алдын ала дайындаудың, сатудың және сатудан кейiнгi қызмет көрсетудiң қазiргi заманғы әдiстерiн игеру есебiнен оның бәсекелестiк қабілетінiң артуын қамтамасыз ету;

- ішкі және сыртқы рыноктардағы отандық өнiмнiң бәсекелестiк қабiлетiн қамтамасыз ету үшін нормативтiк құқықтық базаны, салықтық және кедендiк режимдi жетiлдiру;

- отандық экономиканың машинажасау және металл өңдеу өнімiнiң импортына дағдарысты тәуелділiгiн еңсеру, iшкi рынокты отандық өндiрiстiк жоғары сапалы тауарларымен қанықтыру;

- тауарлардың жекелеген түрлерi бойынша iшкi тауар рыногының ашықтық дәрежесiн реттеу, отандық тауар өндiрушілердi терiс пиғылды импорттан қорғау, отандық тауарларды дүниежүзiлiк тауар рыноктарына жылжыту, елдiң сауда теңгерімiн жақсарту;

- кәсiпкерлерге өндiрістi ұйымдастыру мен дамыту нормативтiк-техникалық құжаттаманы ресiмдеу жөнiнде техникалық, технологиялық және әдiстемелiк көмек көрсету.

Бүгінгі күнде өнімділік және экономикалық параметрлерде берілген бөлшектердің сапасы мен дәлдігі айрықша кесу арқылы өңдеу операциясы арқылы орындалады. Сондықтан , автоматтандыру өндірісінің шарттарымен кесу процессінің келешектегі тиімділігін арттыру техникалық қана емес, сонымен қатар әлеуметтік мәселе ретінде қарастырылып отыр.

Бұйымның сапасын және өнімділгін жоғарлату мақсатында, кесу процесінің теориялық және эсперименталды зеттеулері машинажасау технологиясына жаңа әдістемелерді және басқару құрылғыларын ұсынып отыр. Ең бірінші, бұл әдістемелер өңделетін бөлшектің сапасын сипаттауда және өңдеудің экономикалық көрсеткіштерін беруде, кесу режимінің озық әдістемелерін қолддану, кесу аспабының тозуға төзімділігін жоғарлатуды, сенімділігін және ұзақтылығын, сонымен қатар құралдың шыдамдылық сиапттамаларын бағалауды есептеуді қамтамасыз етеді.

Кесу аймағындағы деформация нәтижесінде пайда болатын ішкі кернеулердің әсерінен, жылу таралудың сапаға әсері, құрал мен дайындаманың кесу аймағындағы әсерлесуі механикалық өңдеудің күрделі процесі болып табылады.

Жұмыстың мақсаты:

Механикалық өңдеу нәтижесіндегі ішкі кернеулер әсерінен пайда болатын жылу ағымдарының және қарқындылығы әсерінің зерттеулерін талдау. Механикалық өңдеу түйіспелі аумағындағы майлау суытқыш сұйықтығының ену қарқындылығының мүмкіндігін және функционалды әсерін тәжірибелік және аналитикалық зерттеу. Сонымен қатар көптеген зерттеулер нәтижесіндегі механикалық өңдеу сипатының сапалық жағынан тиімді әдістерін қарастырып ұсыну.

Зерттеу міндеттері. Қойылған мақсатына жету үшін келесі міндеттерді ұйымдастыру және шешу:

-

Механикалық өңдеудегі негізгі технологиялық параметрлерді толық жете зерттеу.

-

Түйіспелі аудандағы кернеулік күйлерін зерттеу

-

Деформация нәтижесінде пайда болатын температураның таралуы және бөлшек сапасына әсер ететін негізгі факторларды анықтау.

-

Кесу режиміндегі жылулық процесін және экспиременталды түрде олардың өңдеу шарттарына ықпалын зерттеу

-

Ішкі кернеулердің әсерінен берілген жылутаралудың өңделетін бөлшек сапасына әсерін қалыптастыру.

Жұмыстың ғылыми жаңалығы:

-

Кесу аймағындағы деформация нәтижесінде пайда болатын ішкі кернеулердің әсерінен, жылу таралудың және сапаға әсері құрал мен дайындаманың кесу аймағындағы әсерлесуі қарастырылды және зерттелді;

-

Физика - механикалық құрылымына сәйкес кесу күшінің және кернеудің теориялық есептеу жолдары ұсынылды;

-

Жүйелік жағынан қарастыру негізінде, жұмысты орындау барысындағы механикалық өңдеу процессінің комплексті анализдеу механизміне температураның әсері зерттелді;

-

Кесу режиміндегі жылулық процесі кезінде жылудың өңдеу сапасына әсерін төмендетудің бірнеше жолдары ұсынылды;

-

Әртүрлі кесу режимінің және кесу температурасының беттік сапаға әсерін теориялық және эксперименталдың зерттеу нәтижелері ұсынылды;

-

Деформациялық және кернеулік күйлерді эксперименталды зерттеу әдістерінің сипаттамалары және зерттеу әдістеріне зерттеу жүргізілді;

-

Жылу ағындарының кесу аймағындағы механикалық өңдеу шарттарына ықпалы анықталды.

Практикалық құндылығы және жұмыстың жүзеге асуы. Машинажасау саласының даму деңгейi, елдiң және халықаралық қоғамдастық экономикасындағы оның рөлi мемлекеттiң индустриалдық қуаты мен ғылыми-техникалық жетiстiктерiнiң, оның дүниежүзiлiк шаруашылық кешенiндегi орнының негiзгi көрсеткiшi болып табылады.

Бұйымның сапасын және өнімділгін жоғарлату мақсатында , кесу процесінің теориялық және эсперименталды зеттеулері машина жасау технологиясына жаңа әдістемелерді және басқару құрылғыларын ұсынып отыр. Ең бірінші, бұл әдістемелер өңделетін бөлшектің сапасын сипаттауда және өңдеудің экономикалық көрсеткіштерін беруде, кесу режимінің озық әдістемелерін қолддану, кесу аспабының тозуға төзімділігін жоғарлатуды, сенімділігін және ұзақтылығын, сонымен қатар құралдың шыдамдылық сиапттамаларын бағалауды есептеуді қамтамасыз етеді.

Кесу аймағындағы деформация нәтижесінде пайда болатын ішкі кернеулердің әсерінен , жылу таралудың және сапаға әсері құрал мен дайындаманың кесу аймағындағы әсерлесуі механикалық өңдеудің күрделі процесі болып табылады.

1 БӨЛШЕКТЕРДІ МЕХАНИКАЛЫҚ ӨҢДЕУ ПРОЦЕСІНДЕГІ ТҮРЛІ ФАКТОРЛАРДЫҢ ӘСЕРІ

Бөлшектерді механикалық өңдеу бірнеше кезеңнен тұрады – алдын ала өңдеу, тазалап өңдеу және соңғы өңдеу. Алуан түрлі біліктерді технологиялық өңдеудің машинажасау салаларында жақсы меңгерілген типтік жоспарлары бар. Бірыңғай классификация жүйесі бойынша жалпы машинажасаудағы бөлшектер – айналу денелері, яғни біліктер, остер, өзектер, төлкелер және т.б. диаметрінен екі есе асып түсетін «ұзын» бөлшектер 401000 және 2000 төменгі тармағына кіреді.

Осы төменгі тармақ бөлшектері машинажасауда кеңінен пайдаланылады. Олар пішіні, көлемі, жасалатын материалының дәлдігі, қызметі және т.б. көрсеткіштер бойынша әр келкі болып келеді. Біліктерді прокаттан (илемделген темір бұйым), штампталған (таңбаланған) немесе еркін соғу арқылы алынған шыңдалған темірден және т.б. әдістермен жасайды. Дайындамалар болашақ дайын бөлшектердің талаптарына орай термикалық өңдеуге – номилизация, жақсартуға ұшыратылады [1].

Ажарлау кезінде өңделіп жатқан бұйымның температурасы шамамен салқындататын сұйықтықтың температурасына тең, ол тәулік бойы өзгеруінен ақауға әкеліп соғады. Цехтағы станок төңірегіндегі ауа температурасы бірталай тұрақты, және оның өзгеруі тәулігіне 5-8ºС-тан кейде ғана асады. Бірақ қысқы уақытта, үнемі қақпа ашық кезде, егер цехта тамбур жоқ болып, ал желілер қақпаға жақын болса, сонымен қатар таңертең дүйсенбі күндері, егер жексебіде калориферлік қондырғылар қосылмаған жағдайларда біраз ауытқулар болуы мүмкін.

Станок тораптарын бірқалыпты қыздырмау салдарынан өңделіп жатқан бұйымның пішіні өзгеріп кетуі мүмкін. Қыздыру кезінде тораптар жылжуы алғашында көбірек болады, содан соң ақырындайды. 2- суретте [3] жұмырлап тегістеу станок шпинделінің артқы ұшының станок үстелімен салыстырғандағы жылжуы көрсетілген. Соның нәтижесінде тегістелетін бұйымдарда 7-ші дәлдіктегі конустәрізділік пайда болады және одан төмен квалитетті станокты қыздыру арқылы ғана алуға болады.

1 сурет - Жұмырлап тегістеу автомат торабның жылулық деформациясы

2.КЕСУ АЙМАҒЫНДАҒЫ ДЕФОРМАЦИЯЛЫ, КЕРНЕУЛІ КҮЙЛЕРДІ ЖӘНЕ ТЕМЕРАТУРАНЫ ЗЕРТТЕУ ӘДІСТЕРІ

Зерттеулердің көрсетуінше, мателдарды кесу кезінде пайда болатын жылудың 2-6% ғана аспапқа өтеді. Бірақ бұл жылу кескіш аспапты қыздыру үшін жеткілікті. Әсіресе жоғары температура (8000-10000С және жоғары) кескіш аспаптың төбесінде, яғни кесу зонасында орын алады. Аспап төбесінен жылу ағындары аспап денесіне (ұстағышына) бағытталады, онда температура күрт төмендейді. Қызу кеңдігіне өткір аспаптар аса көп ықпал етеді. Кесінді ұзаруын анықтаймыз және өңдеу дәлдігіне қызудың ықпалын айқындамыз.

3 - суретте [6] түрлі алдыңғы бұрыштармен жұмыстың 20 мин кейін кесінді ұзындығы бойымен температураның қисық реттелуі көрсетілген. Барлық тәжірибеде 2-3 мин өткеннен кейін ұстағыш температуралары жылдам жоғарылайды және шекті мәндеріне (80-1800С) жетеді, кейінгі 15-20 мин. кейін ол сәл ғана өзгереді, яғни 15-250С-ге жоғарылайды. Ол аспап денесіне, суппорт және айналадағы кеңістікке бөгетсіз жылу өтуімен түсіндіріледі.

3 сурет - Жұмыстың 20 мин кейінгі кесінді бойымен температураның реттелуі

Тәжірибелік зерттеулер көрсеткендей, металды кесуге көп күш пен энергия қажет болған жағдайда жоғары температура да бақыланады. Мысалы, алдыңғы бұрыштың үлкендеуімен денедегі температура күрт төмендейді, ол кескіштің алдыңғы беткейімен жоңқа қатынасының телімінде кесу және үйкелу күшінің азаюуымен түсіндіріледі. Дөңгелену радиусының өсуімен кескіш денесінің температурасы жоғарылай түседі. Бұл жоңқа алыну кезінде және кесіштің тұйықталуы кезінде бақыланады, ол кесу күшінің жоғарылауымен түсіндіріледі.

Кесіліп, әрі жоңқаға айналған металл қатпары ізін ала аспаптың алдыңғы жағының үйкелісі негізінде тағыда бір рет деформацияға ұшырайды.

4 сурет - Кесу арқылы металды өңдеу кезіндегі серпімді кернеулі күйінің сұлбасы

5 сурет - Кесу аймағындағы жылу көздерінің орналасу сұлбасы

Серпімді деформация үнемі пластикалық деформацияға қарағанда ілгері, сондықтан да металдарды кесу кезіндегі пластикалық деформацияда да орын алады. Пластикалық деформация бұл қабатта микроқаттылықты өлшеу әдісімен анықталады және кесу бетінің және өңделген беттің қабатында да кездеседі.Серпімді деформация нәтижесінде бөлінетін жылу мөлшері аса көп болмаса да, процесс кезінде оның бар болуын ескеру қажет.

Кесу кезіндегі жалпы жылу мөлшері, барлық айтылып кеткен жылу көздерінің қосындысына тең:

![]() (1.31)

(1.31)

Кесу процесіндегі жылу бір орында тұрып қалмай, жоғары температуралы нүтеден төмен температуралы нүктеге қарай таралады. Кесу аймағынан жылу жоңқамен (q1) кетеді, сонымен қатар дайындамаға (q2) , аспапқа (q3) және қоршаған ортаға (q4) таралады. Сол кезде жылу балансының теңдеуі былай анықталады:

Q1 + Q2 + Q3 = q1 + q2 + q3 + q4 (1.32)

Жылу мөлшерінің қатынасы, бөлшектен жоңқаға, аспапқа және қоршаған ортаға кеткен жылу өңделетін материалдың физика-механикалық құрылымына тәуелді, сонымен қатар кесу режиміне, кесу аспабының геометриясына және сыртқы факторларға байланысты болады .

Бастапқы өңдеуде кесу аймағындағы температура белгілі бір мәнге дейін есептелінеді де, стационарлы жылу режиміне сәйкес , яғни шығарылған жылу бағытталып көрсетілген шамаларға теңесу нәтижесінде тұрақты деп орнатылады. Практикалық мақсаты үшін негізгі қызығушылық , аспап пен дайындама арасындағы жұмыс аймағындағы температураға көңіл бөлінеді. Дайындамаға кететін жылу, оның температурасын жоғарлатады да, осының әсерінен оның өлшемдері өзгеріп, көптеген ақауларға әкеп соғады.

Аса дәлдікті бере алмайтын,

бірақ қолдануға ыңғайлы МИЛ және Бояршинова тензометрлері болып

табылады (7сурет). Бояршиновтың тензометрі орнату шкалсы 4% -ке

дейін жетеді. Мұндай кең диапазонды өлшеу басқа тензометрлерде

кездеспейді. Тензометр базасы ![]() , ал диапазоны 500ге дейін

жоғарылайды.

, ал диапазоны 500ге дейін

жоғарылайды.

7 сурет - Бояршиновтың тензометр сұлбасы

Механикалық тензометрлер ішінде, тек қана материалдарды механикалық сынақтарға ғана емес, конструкциялық сынақтарға да, яғни зертханалық практикада да Гугенбер тензометрі кең қолданысқа ие (8-сурет). Оның өлшеу базасының диапазоны 20мм және 1000-ға жуықтай шамасы өседі. Сонымен қатар, мұнда кернеудің өлшеу диапазоны да өзгереді.

8 сурет - Гугенбер тензометрі

Қазіргі кезде автоматтандырылған өлшеу тензометрлері кең тараған, олар қателіктерді ескеріп, соңғы нәтижелерді сақтап қалады. Сонымен қатар қорытынды нәтижелерін программалық компьютерлерде сақтау мүмкіндігі бар.

Техникада конструкциялық сынақтарды жүргізуде кедергі датчиктері қолдану да кең тараған. Қалыңдығы 0,015-0,030мм сым қағазға жапсырылған.

Датчик зерттелетін бөлшектің бетіне жапсырылады, мұнда ол қажетті өлшенетін деформация бағытымен l ұзындықты базамен сәйкестендіріп орнатады. Обьектінің деформацияға ұшыраған кезде сымның өлшемі және омдық кедергілері де сәйкесінше өзгереді.

9 сурет- конструкциялық сынақтарды жүргізуде кедергі датчиктері

Қазіргі заманғы кедергі дачиктері деформация өлшеу үшін кеңінен қолданылуда. Көптеген силиометрлік қондырғыларда ол сезімталдық элементтердің сыртқы жүктемеге байланысты өзгеруін қарастыру үшін орнатылады. Жүктемелер

шағым қалдыра аласыз