ҚАЗАҚСТАН РЕСПУБЛИКАСЫ БІЛІМ БЕРУ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ

ҚМКМ Семей көлік колледжі

ЖҰМЫСТЫҚ ДӘПТЕР №3

МЕТАЛДАР ТЕХНОЛОГИЯСЫ

пәнінен

Конструкциялық және құрал саймандық материалдар

Қаржаубаева Ж.Қ.

Жұмыстық дәптер жалпы-техникалық пәндер

циклдық комиссиясының мәжілісінде қарастырылды

№___ хаттама «___ »__________ 2015 ж

комиссия төрағасы __________ Жайсембаев Н.Д

Семей, 2015 жыл

МАЗМҰНДАМА

Түсініктеме хат..............................................................................................3

1 тарау. Болаттар.........................................................................................3

§1. Көміртекті болаттар..................................................................................3

§2. Легирленген болаттар...............................................................................5

§3. Аспаптық болаттар...................................................................................6

1 тарау бойынша тапсырма.............................................................................8

2 тарау. Шойын.............................................................................................10

§4. Шойындардын классификациясы...........................................................10

§5. Шойындардын маркалануы.....................................................................11

2 тарау бойынша бақылау тапсырмалары....................................................13

3 тарау. Түсті қорытпалар......................................................................... 13

§ 6. Мыс қорытпалары...................................................................................13

§7. Алюминий қорытпалары.........................................................................15

§8. Магний және титан қорытпалары..........................................................17

3 тарау бойынша бақылау тапсырмалары....................................................18

4 тарау. Қатты қорытпалар........................................................................20

§9. Қатты қорытпалар.....................................................................................20

4 тарау бойынша бақылау тапсырмалары.....................................................22

Қолданылған әдебиеттің тізімі.......................................................................22

Түсініктеме хат

Ұсынылып отырған жұмыстық дәптер «Металдар технологиясы» пәнінің «Конструкциялық материалдар» бөлімі бойынша қосалқы оқұлық ретінде қолдану үшін дайындалған. Жұмыс дәптерінде тақырыптардың дәрістері берілген, суреттер, кестелер және сұлбалармен қалыптастырылған. Жұмыстық дәптер төрт тараудан тұрады, әр тараудың соңында бақылау тапсырмалар берілген.

1 тарау.

Б о л а т т а р

§1. Көміртекті болаттар

Көміртекті болат – деп құрамындағы темір мен көміртегінен басқа элементтердің (марганец, кремний, күкірт, фосфор) мөлшері 1 %-дан аспайтын болаттарды атайды.

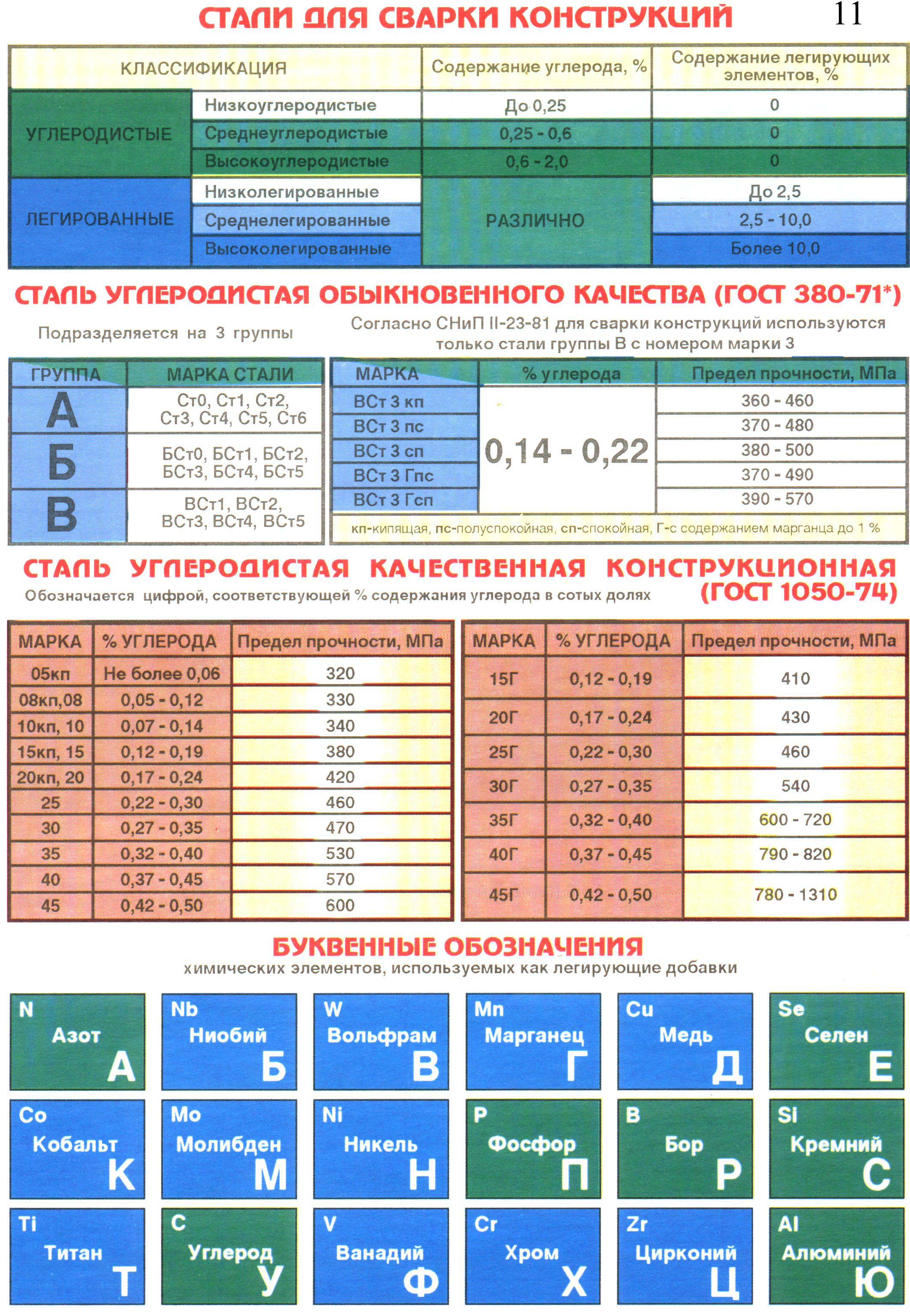

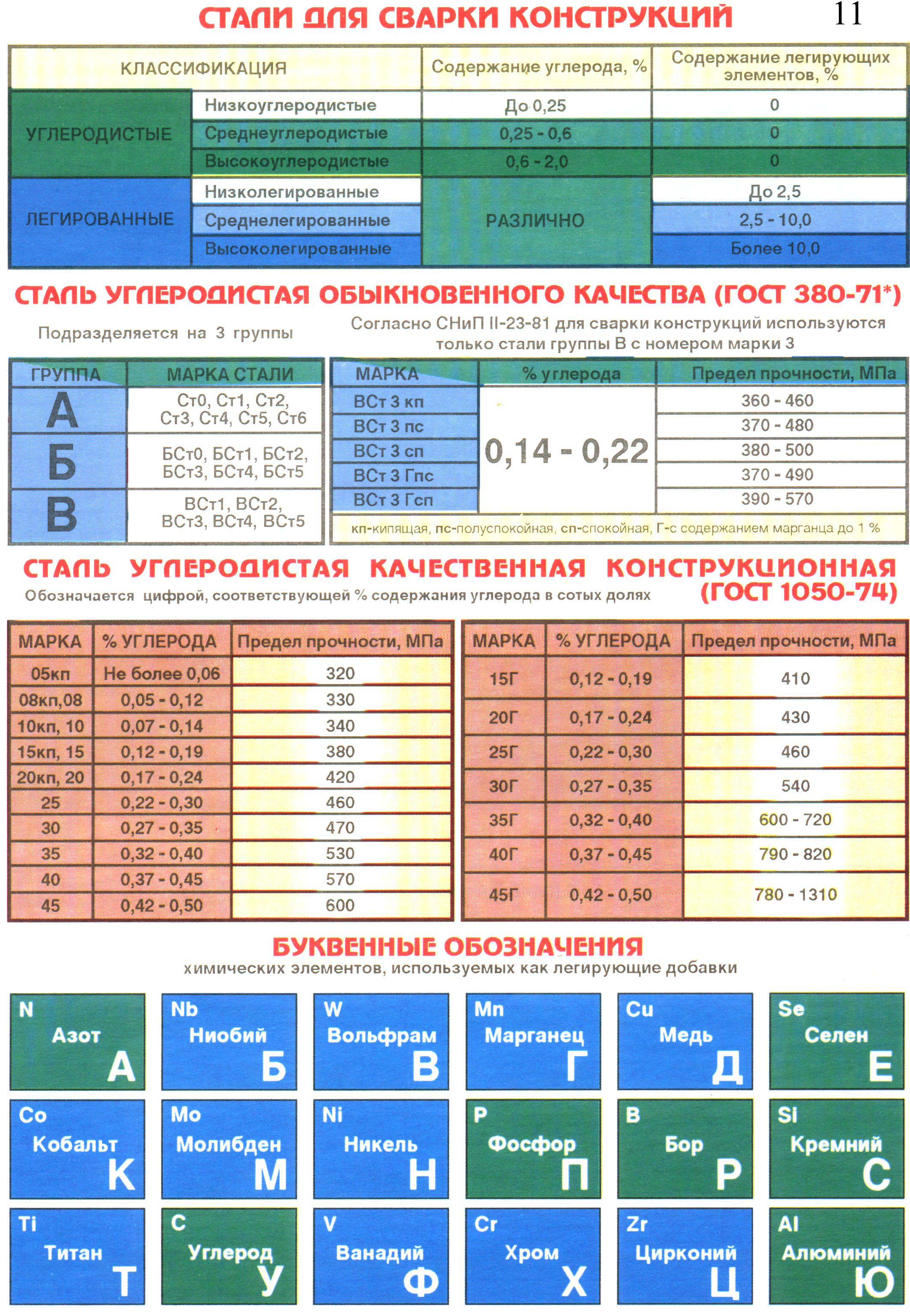

Көміртекті болаттардың классификациясы. Көміртекті болаттар келесі топтарға бөлінеді:

1) өндіру тәсілі бойынша – конверторлік болат, мартен болаты, электр болаты

2) қорыту технологиясына байланысты – қайнау (кп), тыныш (сп), жартылай тыныш (пс)

3) құрылысы бойынша – эвтектоидқа дейінгі (0,02-0,8 % С бар, феррит + перлит), эвтектоидті (0,8 % С бар, перлит), эвтектоидтан кейінгі (0,8-2,14% С бар, перлит + цементит)

4) құрамындағы көміртектің мөлшері бойынша – аз көміртекті (0,02-0,2 % С бар), орташа көміртекті (0,2-0,6% С бар), көміртекті (0,6% жоғары С бар)

5) қолданылуы бойынша – конструкторлық және құрал-саймандық

Конструкторлық болаттар кәдімгі сапалы және сапалы болаттар болып екі топқа бөлінеді.

Кәдімгі сапалы болаттар қолданылуына байланысты үш топқа бөлінеді : А- механикалық қасиеттері кепілденеді, келесі маркалары бар Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6; Б – химиялық құрамы кепілденеді, маркалары БСт0, БСт1, БСт2, БСт3, БСт4, БСт5, БСт; В – механикалық қасиеттері мен химиялық құрамы кепілденеді, ВСт2, ВСт3, ВСт4, ВСт5.

Бұл болаттар көп күш түспейтін құрылыс конструкцияларын, машина бөлшектері, химия және мұнай өндірісінде резервуарлар жасау үшін қолданылады. Сонымен қоса А тобының болаттарың өндегенде ыстық өндеу (пісіру, соғу) түрлерін қолданбайды, Б тобының болаттарын өндегенде ыстық өндеуді қолданады (ыстық өндеу режимдерің таңдау үшін химиялық құрамы белгілі болу керек), В тобының болаттары пісірілген конструкциялар жасағанда кеңінен қолданылады, оларды есептеген кезде механикалық қасиеттерін білу қажет.

Сапалы болаттар мартен, электр пештерінде қорытылып, машина бөлшектері мен жұмыс жабдықтарын (инструмент) жасау үшін қолданылады. Құрамындағы марганец элементінің мөлшеріне қарай сапалы болаттар 2 топқа бөлінеді: І топқа құрамындағы марганец элементінің мөлшері әдеттегідей болаттар, ал ІІ топқа марганец элементінің мөлшері әдеттегіден жоғары болаттар жатады.

І топа жататын сапалы болаттар құрамындағы көміртегі мөлшерінің пайыздан алынған жүздік үлесі бойынша белгіленеді. МЕСТ 1050 -88 бойынша келесі маркалары бар: 05кп, 08пс, 08кп, 08, 10кп, 10пс, 10, 15кп, 15пс, 15, 20кп, 20, 25, 30, 35, 40, 45, 50, 55, 58, 60, 65, 70, 75, 80,85. ІІ топқа жататын сапалы болаттар да І топ болаттары сияқты белгіленеді. Көміртегінің мөлшерін анықтайтын саннан соң «Г» әрпі (марганец) қойылады. Мысалы: 45Г, 50Г, 55Г, 60Г,65Г. Бұл болаттардың құрамында 1 %-ға дейін марганец болады. Марганец болаттың үйкеліске қарсылық қасиетін және серпімділігін арттырады, бұл болаттарды рессора, пружина және т.с.с. басқа серпімділі бөлшектер жасалады.

Құрал саймандары мен аспаптар жасауға арналған болаттар «У» әрпімен және құрамындағы көміртегінің пайызынан алынған ондық үлесін қосып жазу арқылы белгіленеді. Мысалы: У7, У8, У10, У12, ... У7 маркалы болатта 0,7 % көміртегі, ал У12 болатта 1,2 % көміртегі бар. Бұл болаттар кескіш, өлшегіш және соққыш аспаптар жасауға қолданылады.

Жоғары сапалы болаттардың құрамында зиянды қоспалар мөлшері мен ақауы аз болады. Болаттың бұл түрінің мынадай маркалары бар: 15А, 20А, У8А,У9А,УІОА... А әрпі болаттың жоғары сапалы екендігін көрсетеді.

Арнаулы болаттар жону, созу, штамптау әдісімен суық күйде өңделеді. Болаттың бұл түрінің «автомат болаты» деп аталатын түрі машина жасау өнжірісінде гайка,бұранда жасау үшін пайдаланылады.

Құрамында көміртегі аз болаттардың өңделу қасиетін арттыру үшін оларға күкірт пен фосфор қосады. А12 маркалы автомат болатының құрамында 0,08 – 0,16 % көміртег, 0,08 – 0,15% фосфор, 0,08 – 0,2% күкірт болады.

Болатты жону арқылы өңдегенде оның беріктік қасиеттерін арттыру үшін кейбір маркалы болаттарға 0,1%-ке дейін қорғасын қосады. Мұндай болаттың құрамындағы орғасын жаңқаның оңай бөлінуіне және кескіштің тез мұқалмауына септігін тигізеді. Өйткені болаттың құрамындағы қорғасын майлаушы майдың қызметін атқарады.

§2. Легирленген болаттар

Құрамына арнаулы элементтер (Cr,Ni, Mo, Si, W , Ti, Nb, Cu, V т.б.) еңгізу арқылы өзгертілген көміртекті темір қорытпасы легирленген болат деп аталады. Легирленген болаттың құрамына қоспа ретінде еңгізілген элемент легирлеуші элемент деп аталады.

Легирлеуші элементтер қарай болатқа түрліше әсер етеді. Легірленген болаттар құрамындағы легирлеуші элементтер мөлшеріне байланысты төмен, орташа, жоғары легирленген болаттар болып үш топқа бөлінеді. 1 – 5%-ға жететін аз көміртекті болаттар, орташа легірленген болаттарға легірлеуші элементтер мөлшері 6 - 10 %-ға дейін жететін болаттар жатады, жоғары легирленген болаттарға легирлеуші элементтер мөлшері 11 - 45 %-ға дейін жететін болаттар жатады.

Қолдануына қарай легірленген болаттар конструкциялық, құрал-саймандық және ерекше қасиетті болаттар болып үш топқа бөлінеді.

Легирленген болаттардың маркасы әріп және цифрмен белгіленеді. Болат маркасындағы әріптер легірлеуші элементтер екендігін, ал әріптердің алдындағы екі сан көміртегінің жүзден бір пайызбен алған мөлшерін көрсетеді. Егер әріптен соң цифр болмаса, онда ол элементтеің мөлшері 1 %-ға дейін, ал 2 болса, онда 1,5%-ға дейін болғаны т.с.с. Легирлеуші элементтердін белгіленуі астыдағы кестеде көрсетілген. Легірленген болаттар химиялық құрамына (легірлеуші элементтің түріне) байланысты марганецті, хром-марганецті, хром-никель-вольфрамды т.б. болып бірнеше түрге бөлінеді.

Кесте 1

§3. Аспаптық болаттар

Аспаптық немесе құрал-саймандық болаттар Мемлекеттік стандарт (ГОСТ) бойынша көміртекті, легірленген, тез кескіш болаттар болып үш топқа бөлінеді.

1.У7, У7Н, У8, У8А маркалы құрал-саймандық болаттардандинамикалық соғу күштерін қабылдайтын құрал-саймандар жасалады. Көміртектімұндай маркалы болаттан жасалған құралдың ішкі жағы жұмсақ, сыртқы беті қатты, тұтқырлық, беріктік қасиеттері жоғары болуы тиіс. Сондықтан жоғарыда көрсетілген маркалы болаттан жұмыс процесінде қатты соққыға ұшырайтын құрал-саймандар жасалады.

У9, У9А, У10, У10А, У12, У12А маркалы жоғары көміртекті болатттардан жұмыс процесінде аса қатты соққыға ұшырамайтын құрал-саймандар жасалады. Қүрал-саймандық болаттар қолданылуына қарай кескіш-өлшегіш, суық және ыстық күйде өңдейтін соғу, штамптау болаттары болып бөлінеді. Кесікіш-өлшеуіш құрал-саймандарын жасауға арналған болаттардың құрамында мөлшері 20 – 25 %-ке дейін жетеді. Мұндай құрамды болаттың термиялық өңдеуден өткен соң қаттылығы, үйкеліске беріктік, кескіштік, технологиялық қасиеттері жоғарылап, морттық қасиеттері төмендейді. Металдарды ыстық күйде өңдеуге арналған штамптар жасалатын болаттың құрамында көміртегінің мөлшері 2 – 10 %-ке дейін жетеді. Бұл болаттардың шыныққыштық, жұмсаруға қарсы төзімділік, үйкеліске беріктік, термиялық өңдеуге беріктік қасиеттері жоғары болып келеді.

Металдарды суық күйде өңдеуге арналған штамптау құрал-саймандық болаттарының қаттылығы мен үйкеліске беріктігі жоғары болуы керек.

2. Легірленген құралсаймандық болаттардың кескіш саймандар жасауға арналған Х, 9ХС, ХВГ, Х6ВФ, Х12Ф1 маркаларындағы Х маркасынан кеңейткіш бұрғы (развартка), 9ХС маркасынан фреза (қырғы), ұңғы, бұрғы, ХВГ маркасынан ұзын ұңғы, таңбалағыш (метчик), протяжка, штамп, тескіш, пуансон, калибр, қазнақ шығарғыш құралдар, Х63Ф маркасынан өрнек (накат) жасайтын дөңгелек темір, қол араның дөңгелегі, Х12Ф1 маркасынан фреза, протяжка, плашка, темір қол араның дөңгелегі, суық және ыстық күйде өңдеуге арналған штамптар, фильер, калибр үлгі (шаблон), түрлі сақиналар, тағы басқа саймандар жасалады. Суық күйде өңдеуге арналған штамптар У10, У10А, У12, У12А маркалы болаттардан, ауыр салмақты штамптар Х, 9ХС, ХВГ, Х12Ф, 6ХС, 5ХНСВ маркалы болаттардан жасалады. Металдарды ыстық күйде өңдеуге арналған штамптар мынадай маркалы болаттардан жасалады:5 ХНСВ, 5ХНГ, 5ХНВ, 6 ХС, 7Х3. Бұлардан балға штамптары жасалады, 5ХНМ, 35ХГСА, УХ8Н2 маркалы болаттардан жасалады. Жоғары температурада жұмыс істейтін процестер мен соғу машиналары 3Х2ВФ маркалы болаттардан жасалады.. Динамикалық жүктелумен төмен температурада жұмыс істейтін машиналар 4Х5В2Ф маркалы, ал кіші-гірім металды ыстық күйде өңдейтін штамптар У7, У7А, У8, У8А, У9,У9А маркалы болаттардан жасалады. Өңдеуіш құрал-саймандарды Х, Х5, цементтелген сталь 20, азотталған 38ХМЮА маркалы болаттардан жасалады.Өлшеуіш құрал-саймандардың өлшемі температураға байланысты өзгеріп кетпеуі үшін болат шлифтелгеннен кейін ескертіледі. Тез кескіш болаттардың қаттылығы мен үйкеліске беріктік қасиеттері өте жоғары, жоғары темературада қаттылығын сақтайды, термиялық өңдеуден кейін структурасы мартенсит пен карбидке айналады. Р18, Р9 маркалы тез кескіш болаттар, жұмсақ және қаттылығы орташа Р14Ф4 Р10Х5Ф5 маркалы болаттар тотықпайтын, отқа төзімді қрорытпалар мен қатты металдарды өңдеу үшін қолданылады. Әсіресе, Р18Ф2 маркалы тез кескіш болаттың отқа төзімділігі жоғары.

1 тарау бойынша тапсырма

1 тарау бойынша тестік сұрақтарға жауап беріндер.

1. Берілген қорытпалардың

арасында қай болат – көміртекті жай сапалы?

А. Ст3

Б. 45

В. Р18

Г. 40ХН

Д. ШХ15

2. Берілген қорытпалардың

арасында қай болат – легирленген конструкцуиялық болат?

А. Ст3

Б. ВСт5

В. Р18

Г. 40Х

Д. ШХ15

3. Берілген қорытпалардың

арасында қай болат – көміртекті сапалы болат?

А. Р9М6

Б. 45

В. Р18

Г. 40Х

Д. ШХ15

4. Берілген қорытпалардың арасында қай болат – тез кесіш болат

А. Ст3

Б. Э45

В. Р18

Г. 40Х

Д. ШХ15

5.

Берілген қорытпалардың арасында қай болат – көміртекті аспаптық

?

А. Ст3

Б. 45

В. Р18

Г. 40Х

Д. У7

6. Мына болаттардың ішінде

жоғары сапалы болатты көрсетіндер

А. ВСт5

Б. А12

В. У13А

Г. Х2АН5

Д. ХН56ВМКЮ

7. Қай болаттың химиялық құрамы кепілденген?

А. ВСт5сп

Б. БСт4

В. У13А

Г. Х2АН5

Д. ХН56ВМКЮ

8. Р6М5 болаттын сипаттамасы -

А. Легирленген конструкциялық, 0,6 % С, 6% W, 5% Mo

Б. Легирленген аспаптық 1 % С, 6% W, 5% Mo

В. Көміртекті аспаптық 0,6 % С, 6% W, 5% Mo

Г. Тез кескіш, 0,6 % С, 6% W, 5% Mo

Д. Тез кескіш, 0,9 % С, 6% W, 5% Mo

9. 25Х2МФ болаттын сипаттамасы -

А. Легирленген конструкциялық, 0,25 % С, 2% Cr, 1% Mo, 1%V

Б. Легирленген аспаптық 2,5 % С, 2% Cr, 1% Mo, 1%V

В. Көміртекті аспаптық 0,25 % С, 2% Cr, 1% Mo, 1%V

Г. Конструкциялық сапалы, 0,25 % С, 2% Cr, 1% Mo, 1%V

Д. Конструкциялық жай сапалы 0,25 % С, 2% Cr, 1% Mo, 1%V

10.Қай болаттан серіппе (пружина) жасауға болады

А. ВСт3кп

Б. 15Х20

В. 60Г

Г. 40

Д. 9ХС

Дұрыс жауапты белгілеп, берілген 1 кестеге еңгіз (карандашпен)

2 кесте.

|

Сұрақтын номері |

А |

Б |

В |

Г |

Д |

|

Сұрақ №1 |

|

|

|

|

|

|

Сұрақ №2 |

|

|

|

|

|

|

Сұрақ №3 |

|

|

|

|

|

|

Сұрақ №4 |

|

|

|

|

|

|

Сұрақ №5 |

|

|

|

|

|

|

Сұрақ №6 |

|

|

|

|

|

|

Сұрақ №7 |

|

|

|

|

|

|

Сұрақ №8 |

|

|

|

|

|

|

Сұрақ №9 |

|

|

|

|

|

|

Сұрақ №10 |

|

|

|

|

|

2 тарау. Ш о й ы н

§4. Шойындардын классификациясы

Құрамында 2 % тен 6,67 %-ке дейін көміртегі бар көміртекті темір қорытпалары шойын деп аталады. Микроқұрылымына қарай шойындар эвтектикаға дейінгі (құрамында 2,14%-дан 4,3 % көміртегі бар), эвтектикалық (құрамында 4,3 % көміртек) және эвтектикадан кейінгі (құрамында 4,3 %-дан 6,67 %-ға дейін көміртегі бар) болып үш топқа бөлінеді.

Қаттылығы бойынша шойындар келесі топтарға бөлінеді: жұмсақ ( < НВ 149), орташа (НВ 149-197), қаттылығы жоғарырақ (НВ 197-269) және қатты (>НВ 269).

Беріктігі бойынша шойындардың келесі түрлері болады: кәдімгі берікті (σв< 200 МПа), жоғарырақ берікті (σв = 200-380 МПа), жоғары берікті (σв > 380 МПа).

Майысқақтығы бойынша шойындар келесі түрлерге топталады: майыспайтын (δ < 1%), майысқақтығы төмен ( δ = 1-5 %), майысқақ (δ = 5-10 %) және майысқақтығы жоғарырақ ( δ > 10 %)

Структурасына байланысты шойындар ақ және сұр шойын болып екі түрге бөлінеді.

1.Ақ шойынның құрамында көміртегі темірмен химиялық қосылыс (цеменит) түрінде кездеседі. Бұл шойынның кристалдану процесі темрі-цеменит диаграммасы бойынша жүреді, оның қаттылық,беріктік,үйкеліске беріктік, морттық қасиеттері жоғары болып келеді. Шойынның морттық қасиеті құрамындағы көміртегі мөлшерінің артуына байланысты артатындықтан, өндірісте структурасы перлит-ледебуритті эвтектикаға дейінгі шойындар қолданылады. Ақ шойын өңдеуге келмейтіндіктен олардың механикалық өңдеуді керек етпейтін қорытпалар, алынады. Мұндай қорытпалардың ыртқы беті ақ шойын, ішкі жағы (өзегі) сұр шойын түрінде кристалдануы үшін сыртқы бетін тез, ал ішкі жағын баяу жылдамдықпен суытады. Ақ шойынды соқаның пышағын, прокат валдарын, диірменнің шарларын жасау және соғылғыш шойын (ковкий чугун) алу үшін пайдаланылады.

2.Сұр шойынның құрамында көміртегі темірмен механикалық қоспа - графит – түрінде кездеседі және сұр шойынның кристалдану процесі көміртегі-темір диаграммасы бойынша жүреді. Сұр шойынның құрамындағы графиттің түзілу табиғаты осы күнге дейін толық анықталмаған. Бұл туралы қазіргі кезде мынадай пікір айтылып жүр: көміртегінің графитке айналуы кристалдану процесіне жататындықтан, балқыған шойын суынған кезде кристалдану орталықтарынан немесе қатты күйінде көміртегімен қаныққан аустениттен графит түзіледі. Графиттің балқыған көміртекті темір қорытпаларынан немесе аустениттен түзілу процесі тек оларды баяу жылдамдықпен суытқанда ғана жүреді. Бүйір беті ақ, ортасы сұр болып келетін шойын қорытпалары ағартылған шойын деп аталады. Шойынның құрамындағы әдеттегі элементтер немесе белгілі мақсатпен енгізілген элементтер графит түзгіш және карбит түзгіш элементтер болып екі топқа бөлінеді.

§5. Шойындардын маркалануы

Сұр шойынның маркалануы. МЕСТ 1412-88 бойынша сұр шойынның келесі маркалары орнатылған: СЧ00 (механикалық қасиеттері сыналмаған), СЧ12-28, СЧ15-32, СЧ18-36, СЧ21-40, СЧ24-44, СЧ28-48, СЧ32-52, СЧ36-56, СЧ40-60, СЧ44-64. Мұндағы СЧ деген әріптер сұр шойынды (серый чугун) білдіреді, алдында тұрған екі сан үзілуге беріктік шегін, соныңдағы екі сан иілуге беріктік шегін көрсетеді, мысалы СЧ12-28 - үзілудегі беріктік шегі Ωв = 120 МПа, иілудегі беріктік шегі Ωи = 280 МПа .

Модификацияланған шойын. Сұр шойындардың механикалық қасиеттерін арттыры мақсатымен оларды балқытып, оларға модификатор деп аталатын, ұнтақталған (ферросилиций, феррокальций, магний) қоспаларды модификацияланатын шойынға қосады, қоспаның мөлшері 0,5-1 % шамасында болуы тиіс. Олардың маркалары СЧ28-48, СЧ32-52, СЧ36-56, СЧ40-60, СЧ44-64.

Беріктігі жоғары шойын. Шойынның беріктігін жоғарылатса ондағы графиттің қалыпы шар тәрізді болады. Графиттің бұл қалыпы сұйық шойынға магний қосқаннаң болады. Шар тәрізді графит металл негізінің ұйымдылығын түзейді, сондықтан бұл шойындардын беріктігі жоғары болады. МЕСТ 7293-88 бойынша бұл шойындардың келесі маркалары белгіленген: ВЧ38-17, ВЧ42-12, ВЧ45-5, ВЧ50-2, ВЧ60-2, ВЧ70-3, ВЧ80-3, ВЧ100-4, ВЧ120-4. Вч деген әріптер беріктігі жоғары (высокопрочный) деген сөзді білдіреді. Бірінші т ұрған екі сан үзілуге беріктік шегін көрсетеді, кейінгі сан салыстырмалы созылуын ( %) көрсетеді, мысалы ВЧ38-17 - Ωв= 380 МПа, δ=17 % . ΩΩ Қазіргі кезде беріктігі жоғары шойындар тісті дөнгелектер, муфталар, буынды білік жасағанда қолданылады.

Соғылғыш шойын. Шойынның бұл түрінің тұтқырлығы жоғары. Соғылғыш шойын құйма күйінде ақ шойындар қатарына жатады. Соғылғыш шойын деген шартты атауы, бұл шойындарды соғуға, престеуге, штамптауға болмайды, бірақ бұл шойындардың пластикалық қасиеттері басқа шойындарға қарағанда жоғарырақ. Соғылғыш шойындар металл негізі мен графиттен тұрады. Мұндағы графит мақта тәрізді болады. МЕСТ 1215-89 бойынша бұл шойындардың келесі маркалары орнатылған: КЧ30-6, КЧ33-8, КЧ35-10, КЧ37-12, КЧ45-6, КЧ50-4, КЧ56-4, КЧ60-3, КЧ63-2. Мұндағы КЧ деген әріптер соғылғыш шойын (ковкий чугун) деген сөзді білдіреді. Бірінші тұрған екі сан үзілуге беріктік шегін көрсетеді, кейінгі сан салыстырмалы созылуын ( %) көрсетеді. , мысалы КЧ30-6 - Ωв= 300 МПа, δ=6 % . Соғылғыш шойын болаттан арзан, жақсы механикалық қасиеттері бар, коррозияға төзімділігі жоғары. Бұл шойындарды аыул шаруашылығындағы машиналарды жасағанда кеңінен қолданады.

2 тарау бойынша бақылау тапсырмалары

Кестені мысал бойынша толтырындар

3 кесте

|

№ |

Шойын маркасы |

Қысқаша сипаттамасы |

Графиттің түрі |

Қолданылуы |

|

1 |

ВЧ44-8 |

Беріктігі жоғары шойын, Ωв= 440 МПа, δ=8 % |

Шар тәрізді |

Бұынды білік |

|

2 |

СЧ15 |

|

|

|

|

3 |

СЧ32-45 |

|

|

|

|

4 |

СЧ36-52 |

|

|

|

|

5 |

КЧ48-12 |

|

|

|

|

6 |

КЧ50-10 |

|

|

|

|

7 |

КЧ64-14 |

|

|

|

|

8 |

КЧ32-8 |

|

|

|

|

9 |

ВЧ100-6 |

|

|

|

|

10 |

ВЧ80-8 |

|

|

|

|

11 |

ВЧ84-7 |

|

|

|

3 тарау. Т ү с т і қ о р ы т п а л а р

§ 6. Мыс қорытпалары

Жалпы машина жасау саласында мыстың қорытпалары - жез бен қола қолданылады.

Жез (латунь) – мыс пен мырыштың қорытпасы, мұндағы мырыштың мөлшері 45 %-ға дейін. Таза мысқа қарағанда жездер қатты және берікті болады. Бұлар сұйық аққышты және коррозияға төзімді болады. Құрамында арзан мырыш болғандықтан, жездер таза мысқа қарағанда құны арзанырақ болады. Мырыштан басқа жездерде легірлеуші элементтер болады, оладын мөлшері 7-9 %-дан аспайды.

МЕСТ бойынша жездер Л әрпімен маркаланады, одан соң мыстың мөлшерін көрсететін сан, мысалы Л90, мұнда 90% мыс, қалғаны - 10% мырыш. Легірлеуші элементтер келесі әріптермен белгіленеді: Ж –темір, Мц – марганец, Н – никель, О – қалайы, К – кремний, С – қорғасын. Легірлеуші элементтің мөлшері санмен көрсетіледі, мысалы ЛМцЖ55-3-1, мұнда Cu-55%, Μn - 3%, Fe - 1%, қалғаны мырыш ( 41% -Zn). Жездің қолданылуы төмендегі кестеде келтірілген.

4-кесте

Жездің маркалары

|

Аты |

Маркасы |

Қолданылуы |

|

Томпак |

Л96 |

Ленталар, құбырлар, алқаптар |

|

Шалатомпак |

Л63 |

Парақтар, ленталар, алқаптар,шыбықтар, фольга, сым |

|

Марганец-алюминийлы жез |

ЛМцА57-3-1 |

Соқпалар (поковка) |

|

Алюминийлі-темір жез |

ЛАЖ60-1-1 |

Арматура, төлке, торап тірек |

|

Марганец-қалайы-қорғасынды жез |

ЛМцОС58-2-2-2 |

Тегершіктер (шестеренка) |

Қола – мыстың басқа металдармен қорытпасы, мырыш мұнда легірлеуші элемент болуы мүмкін. Қоланың келесі түрлері болады: қалайылы қола (оловянная бронза), алюминийлі қола, кремнийлі қола, берилийлі қола.

Қалайылы қолалардың келесі қасиеттері болады: коррозияға төзімділігі жоғары, сұйықаққыштық, антифрикциялық (үйкеліске тұрақты) қасиеттері жоғары.

Алюсминийлі қолада 11% -ға дейін Аl болады. Механикалық қасиеттері бұл қола қалайылы қолаға қарағанда жақсырақ - майысқақтығы жоғары, коррозияға тұрақтығы мен төзімділігі жоғары. Кемшілігі - құйғанда отыруы көбірек (2,3 %).

Кремнийлі қолада 2-3 % Si болады, бұл қола берікті, құйғанға uжақсы, көп жағдайларда қалайылы қоланың орнына қолданылады.

МЕСТ бойынша қола Бр (бронза) әрпімен белгіленеді, одан кейін легірлеуші элемент, соңында тұрған сан сол элементтің пайыздық мөлшерін көрсетеді. Мысалы БрОЦС 6-6-3- қалайы-мырыш-қорғасынды қола, құрамында 6 % Sn, 6%Zn, 3% Pb, қалғаны Cu.

5-кесте

Қоланың маркалары

|

Аты |

Маркасы |

Қолданылуы |

|

Қалайы-мырышты қола |

БрОЦ4-3 |

Ленталар, алқаптар, шыбықтар,серіппі үшін сымдар |

|

Қалайы-мырыш-қорғасынды қола |

БрОЦС5-5-5 |

Тораптірек вкладыштары |

|

Қалайы-мырыш-қорғасын-никельді қола |

БрОЦСН3-7-5-1 |

Теңіз суына тұрақты арматура |

|

Алюминийлі қола |

БрА5 |

Тиындар, ленталар,алқаптар |

|

Алюминий-темір-қорғасынды қола |

БрАЖС7-1,5-1,5 |

Құймалар |

|

Кремний-марганецті қола |

БрКМц3-4 |

Сым,шыбықтар, ленталар |

§7. Алюминий қорытпалары

Алюминий қорытпаларының электр, жылу өткізгіштік қасиеттері жоғары. Алюминий ауада тотығып, оны одан ары тотығудан сақтайтын Al2O3-тен тұратын жұқа қабат түзеді. Бұл элементтің беріктігі

[σb = 98 Мн/м2 (10 кГ/мм2), Нb = 245 Мн/м2 (25 кГ/мм2) ]

Пластикалық қасиеті жоғары (δ = 40 %, ψ = 80 %). Алюминий элементінің құрамындағы кремний мен темір элементтері оның беріктігін арттырып, пластикалық, электр, жылу өткізгіштікжәне тотығуға қарсы қасиеттерін нашарлатады. Қоспа элементтердің мөлшеріне байланысты алюминийдің мынадай маркалары бар: АВ0000, АВО, Al … A3. АВ0000 маркалы алюминийдің құрамында 99,996 % Al, ал А3 маркалысында 2 %-ке дейін қоспа элементтер болады.

Алюминий негізінде қорытылған қорытпалар деформацияланатын қорытпалар және құю қорытпалары болып екіге бөлінеді. Деформацияланатын қорытпалардың структурасы эвтектикасыз қатты ерітіндіден тұрады. Егер деформацияланатын қорытпалардың құраушыларының қатты күйде бірінің екіншісінде еруі шекті болса, онда мұндай қорытпаларды термиялық өңдеу арқылы нығайтуға болады. Құю қорытпаларының структурасында олардың аққыштық қасиетін арттыруға әсерін тигізетін эвтектикалық қоспа болады. Al – Cu системасы көптеген техникалық қорытпалардың негізі болып табылады. Аl мен Cu балқыған күйінде бірі екіншісінде толық еріп, мыстың қорытпадағы мөлшері 54,1 %-ға жеткенде CuАl2 (Θ фаза) тұрақты химиялық қоспа түзеді.

Al – Cu системасына жататың деформацияланатын техникалық қорытпалардың ішіндегі маңыздысы дюралюминий болып саналады. Оның құрамында негізгі Al , Cu элементтерінен басқа Si, Μn, Μg, Fe элементтері қоспа ретінде аз мөлшерде кездеседі.

Дюралюминийдің механикалық қасиеттерін маркасына байланысты белгілі тәртіппен шынықтыру, ескірту арқылы жақсартуға болады. Бұл қорытпа үшін темір зиянды қоспа болып табылады. Дюралюминий маркалары «Д» әрпімен белгіленіп, одан соңғы сан сол марканың шартты түрде алынған ретт саның көрсетеді. Дюралюминийлердің құрамы төмендегі кестеде берілген.

Алюминий құю қорытпаларының құрамында олардың аққыштығы мен тығыздығын арттыратын эвтектикалық қоспа болады. Алюминий құю қорытпаларының құрамына негізгі құраушылар ретінде Si, Cu, Μg, Zn элементтері кіреді. Бұл қорытпалар силумин деп аталады. Силуминнің механикалық қасиетін жақсарту үшін 7500 С температурада оның салмағының 1-2 % -ы мөлшеріндей натрий немесе 3:1 қатынасындай етіп NaF және NaCl қоспасын қосып, силуминді модификациялайды. Силуминдер АЛ әріптерімен белгіленеді (орысшадан алюминий литейный), одан соңғы сан сол марканың шартты түрде алынған рет саның көрсетеді.Силуминдердің құрамы төмендегі кестеде келтірілген.

6-кесте

Алюминий қорытпаларының кей маркаларының құрамы

|

Марка |

Компоненттер, % (қалғаны Аl) |

Қолданылуы |

|||

|

Cu |

Μg |

Si |

басқа |

||

|

АЛ2 |

- |

- |

10-13 |

- |

Құралдардың қорабы, кронштейн, және басқа аз жүктелмеген бөлшектер |

|

АЛ9 |

- |

0,2-0,4 |

6-8 |

- |

Орташа жүктелмеген бөлшекте: фланец, картер, поршень |

|

АЛ4 |

- |

0,17-0,3 |

8-10,5 |

0,2-0,5 |

Орташа және ірі бөлшектер: корпус, компрессор, блок |

|

АЛ7 |

4-5 |

- |

- |

- |

Кішкене кронштейндер, қарапайым арматуралар |

|

АЛ8 |

- |

9,5-11,5 |

- |

- |

Кеме- және самолет жасаудағы жүктелген бөлшектер: вилка, шасси, штурвал, баранка, руль |

|

АЛ32 |

1,0-1,5 |

0,3-0,5 |

7,5-8,5 |

0,3-0,5 0,1-0,3 |

Кеме- және самолет жасаудағы жүктелген бөлшектер: вилка, шасси, штурвал, баранка, руль |

|

АМц |

- |

- |

- |

1,0-1,6 |

Пісірілген бактар, заклепка, құбырлар |

|

АМг |

- |

0,4-1,7 |

- |

- |

Құбырлар, сорғыш бөлшектер |

|

Д1 |

3,8-4,8 |

0,4-0,8 |

- |

0,4-0,8 |

Самолет конструкциясындағы жүктелген элементтері: корпус, самолет винті, заклепкалар |

|

Д16 |

3,8-4,9 |

1,2-1,8 |

- |

0,3-0,9 |

Самолет конструкциясындағы жүктелген элементтері: корпус, самолет винті, заклепкалар |

§8. Магний және титан қорытпалары

Магнийдің өндірісте екі маркасы екі – Мz1 (99,9 % Мg), Мz2 (99,7 % Мg) – қорытылады. Техникада таза магний материал ретінде қолданылмайды, оның Al, Zn, Ti, Zr т.б. элементтермен қорытпасы қолданылады.

Магний қорытпасының құрамында негізгі қоспа Al, Zn элементтерінен басқа аз мөлшерде Ti (0,05%), Zr (0,08 %) сияқты легірлеуші элементтер болады. Марганец магний қорытпасының коррозияға беріктігін күшейтеді, титан структурадағы түйіршектерді майдалап, тотығуға қарсы қасиетін арттырады, ал цирконий оны нығайтады. Магний қорытпаларының құрамындағы Ni, Fe, Si, Cu элементтері зиянды қоспа болып табылады.

Магний қорытпалары деформацияланатын қорытпалар (МА) және құю қорытпалары (МЛ) болып екіге бөлінеді.

Деформацияланатын МА1 (0,3 % Al; 1,3-2,5 % Mn) маркалы магний қорытпасының коррозияға қарсы қасиеттеріне қарағанда МА3, МА5, МА6 (6-10 %Al, 0,5-2 % Zn, 0,3 % Mn) маркалы қорытпалардың механикалық қасиеттері жоғары болып келеді.

Магний құю қорытпаларың құрамында берилий, титан т.б. элементтер болады, жалпы алғанда, магний қорытпаларының құрамы деформацияланатын магний қорытпаларының құрамына ұқсас.

Титан қорытпалары. Титанның ауада, теңіз суында т.б. агрессивті орталардағы химиялық тұрақтығы жоғары. Титан және оның қорытпалары үшін негізгі зиянды қоспа азот, оттегі, көміртегі болып табылады. Азот пен оттегі титанның беріктігін арттырып, пластикалық қасиеттерің төмендетеді, көміртегі оның кескіштік, қысым арқылы өңделгіштік және пісірілгіштік қасиеттерін төмендетеді. Титан қорытпаларының беріктігі оның таза өзінің беріктігінен екі есеге жуық артық болғандықтан, техникада конструкциялық материал ретінде титанның басқа элементтермен қорытпалары пайдаланылады. Мысалы, ВТ6 маркасы, құрамында 6 % Al; 4 % V; 2% Cr бар.

Өндірісте титан қорытпалары авиация, химия, машина жасау, кеме жасау салаларында кеңінен қолданылады.

3 тарау бойынша бақылау тапсырмалары

Тест сұрақтарына жауап беріндер

-

Қорытпалар ішінде қалайылы қоланы атандар

А) Л96

Б) БрА5

В) БрОЦ10-2

Г) ВТ6

Д) Д8

2. Л80 қорытпасының құрамы

А) мыс 8 %, мырыш 92%

Б) мыс 80 %, мырыш 20%

В) мыс 0,8%, мырыш 10%, қалғаны темір

Г) мыс 80%, темір 10%, қалғаны мырыш

Д) мыс 8%, мырыш 10%, қалғаны көміртек

3. Силумин деп қандай қорытпаны атайды

А) алюминийлі қола

Б) легирленген жез

В) соғылғыш алюминий қорытпасы

Г) құйылатын алюминий қорытпасы

Д) авиациялық алюминий қорытпасы

4. Дуралюминий деп қандай қорытпаны атайды

А) алюминийлі қола

Б) легирленген жез

В) соғылғыш алюминий қорытпасы

Г) құйылатын алюминий қорытпасы

Д) авиациялық алюминий қорытпасы

5. Мына жездердің ішінде қайсысы – томпак

А) ЛАН60-2-1

Б) ЛО70-2

В) Л80

Г) ЛЖМЦ 59-3-2

Д) Л96

6. Титан қорытпасын көрсет

А) ВТ8

Б) АВ6

В) МА5

Г) Д32

Д) АЛ8

7. Магний қорытпасын көрсет

А) ВТ8

Б) АВ6

В) МА5

Г) Д32

Д) АЛ8

8. БрОНС 6-2-2 қорытпасының құрамы

А) Қола 6%, қалайы 2%, никель 2%, қалғаны қорғасын

Б) Қалайы 6%, никель 2%, қорғасын 2%, қалғаны мыс

В) Қалайы 6%, никель 2%, қорғасын 2%, қалғаны қола

Г) Қола 6%, қалайы 2%, никель 2%, қалғаны мырыш

Д) Қола 6%, қалайы 2%, никель 2%, қалғаны мыс

9. Кеме және ұшақ штурвалы қандай қорытпадан жасады

А) ЛС60-5

Б) Д8

В) МА6

Г) АЛ32

Д) ВТ8

10. Тиын қандай қорытпадан жасалады

А) ЛС60-5

Б) Д8

В) МА6

Г) АЛ32

Д) БрА5

Дұрыс жауапты белгілеп, берілген 1 кестеге еңгіз (карандашпен)

|

Сұрақтын номері |

А |

Б |

В |

Г |

Д |

|

Сұрақ №1 |

|

|

|

|

|

|

Сұрақ №2 |

|

|

|

|

|

|

Сұрақ №3 |

|

|

|

|

|

|

Сұрақ №4 |

|

|

|

|

|

|

Сұрақ №5 |

|

|

|

|

|

|

Сұрақ №6 |

|

|

|

|

|

|

Сұрақ №7 |

|

|

|

|

|

|

Сұрақ №8 |

|

|

|

|

|

|

Сұрақ №9 |

|

|

|

|

|

|

Сұрақ №10 |

|

|

|

|

|

4 тарау. Қ а т т ы қ о р ы т п а л а р

§9. Қатты қорытпалар

Қатты қорытпа деп құрамында вольфрам, титан, тантал, хром, темір карбиттері бар, өте қатты, үйкеліске төзімді қатты металл материалдарың айтады. Қатты қорытпалардын келесі түрлері болады: құйылған қатты қорытпалар, ұнтақты қатты қорытпалар және металкерамикалық қатты қорытпалар.

Құйылған қатты қорытпалар. Бұларды жоғары үйкеліс, агрессивті орта, жоғары температура мен қысым жағдайларында жұмыс жасайтын бөлшектердің ұзақмерзімділігі мен сенімділігің қамтамасыз ету үшін сыртқы бетіне балқытып жалатады. Құйылған қатты қорытпалардың қаттылығы HRC 62 дейн жетеді. Келесі маркалары жиі қолданылады. Стеллит – құрамында хром мен вольфрамның карбиді бар кобаль негізіндегі қатты қорытпа. Сормайт – стеллитке қарағанда арзанырақ, мұндағы кобальт темірмен ауыстырылған, ал вольфрам хроммен. Құйылатың қатты қорытпаларды электродоғалық пісіру арқылы балқытып жалатады.

Ұнтақты қатты қорытпалар. Бұларды металлкерамикалық қорытпалар деп атайды. Бұл қорытпалардың қаттылығы HRА 82-92, осы қаттылықты 1000-11000 С дейін сақтайды, сондықтан оларды қызылтұрақты деп атайды. Қатты қорытпалардың негізгі құрастырушылары вольфрам, титан, тантал карбидтері. Байланыстырушы элемент ретінде кобальт қолданылады. МЕСТ 3882- 88 бойынша металлкерамикалық қатты қорытпалар үш топқа бөлінеді: вольфрамды – келесі маркалары бар ВК3, ВК3М, ВК4, ВК4В, ВК6, ВК6М, ВК60М, ВК6В, ВК8, ВК8ВК, ВК10, ВК10М, ВК100М, ВК11,ВК15, ВК20, ВК25; титан-вольфрамдық – маркалары Т30К4, Т15К6, Т14К8, Т5К12; титан-тантал-вольфрамды – маркалары ТТ7К12, ТТ8К6, ТТ10К8Б, ТТ20К9. Химиялық құрамы төмендегі кестеде келтірілген.

4-кесте

Қатты қорытпалар құрамы

|

Маркалар |

Химиялық құрамы, % |

Беріктік шегі, МПа |

Қаттылық,, HRА (төмен емес) |

|||

|

WC |

TiC |

TаС |

Со |

|

||

|

ВК3 |

97 |

- |

- |

3 |

1100 |

89,5 |

|

ВК4 |

96 |

- |

- |

4 |

1100 |

91,0 |

|

ВК6 |

94 |

- |

- |

6 |

1500 |

88,5 |

|

ВК10 |

90 |

- |

- |

10 |

1750 |

85,0 |

|

ВК20 |

80 |

- |

- |

20 |

1950 |

84,0 |

|

Т15К6 |

79 |

15 |

- |

6 |

1200 |

94,0 |

|

Т30К4 |

66 |

30 |

- |

4 |

950 |

92 |

|

Т5К10 |

85 |

5 |

- |

10 |

1400 |

88,5 |

|

ТТ7К12 |

81 |

3,5 |

3,5 |

12 |

1650 |

87,0 |

|

ТТ8К6 |

86 |

4 |

4 |

6 |

1800 |

90,0 |

Марканың соңындағы М әрпі структураның ұсақтүйіршектігін көрсетеді, В әрпі – жоғары эксплуатациялық беріктікті көрсетеді, КС – соғу вибрациясына қарсылық көрсетуін, О – 2 % тантал карбиді бар, оның әсерінен қаттылығы мен төзімділігі жоғарырақ.

Металлкерамикалық қатты қорытпалардан жасалған пластинкаларды кесу аспаптарының (кескіш, бұрғы, фреза, зенкер және басқа) кескіш беттеріне дәнекерлеу арқылы немесе механикалық бекіту арқылы жабыстырады.

Төртінші тарау бойынша тапсырма

Кестені мысал бойынша толтырындар

3 кесте

|

№ |

Қатты қорытпа маркасы |

Қысқаша сипаттамасы |

Қаттылығы, HRA |

Беріктік шегі, МПа |

|

1 |

Т30К4 |

ТіC - 30%, Со-4%, WC - 66% |

92 |

950 |

|

2 |

ВК10 |

|

|

|

|

3 |

ВК20 |

|

|

|

|

4 |

Т5К10 |

|

|

|

|

5 |

ТТ7К12 |

|

|

|

|

6 |

ТТ8К6 |

|

|

|

|

7 |

ВК3 |

|

|

|

|

8 |

ВК4 |

|

|

|

|

9 |

ВК6 |

|

|

|

|

10 |

Т15К6 |

|

|

|

Қолданылған әдебиет тізімі.

-

В.М. Никифоров. Технология металлов и конструкционные материалы

-

Б.Н. Кузьмин. Технология металлов и конструкционные материалы

-

С.Н. Скрынник, Т.А. Рахманов. Автомеханиктерге арналған материалтану негіздері

22

жүктеу мүмкіндігіне ие боласыз

Бұл материал сайт қолданушысы жариялаған. Материалдың ішінде жазылған барлық ақпаратқа жауапкершілікті жариялаған қолданушы жауап береді. Ұстаз тілегі тек ақпаратты таратуға қолдау көрсетеді. Егер материал сіздің авторлық құқығыңызды бұзған болса немесе басқа да себептермен сайттан өшіру керек деп ойласаңыз осында жазыңыз

Конструкциялық және құрал саймандық материалдар

Конструкциялық және құрал саймандық материалдар

ҚАЗАҚСТАН РЕСПУБЛИКАСЫ БІЛІМ БЕРУ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ

ҚМКМ Семей көлік колледжі

ЖҰМЫСТЫҚ ДӘПТЕР №3

МЕТАЛДАР ТЕХНОЛОГИЯСЫ

пәнінен

Конструкциялық және құрал саймандық материалдар

Қаржаубаева Ж.Қ.

Жұмыстық дәптер жалпы-техникалық пәндер

циклдық комиссиясының мәжілісінде қарастырылды

№___ хаттама «___ »__________ 2015 ж

комиссия төрағасы __________ Жайсембаев Н.Д

Семей, 2015 жыл

МАЗМҰНДАМА

Түсініктеме хат..............................................................................................3

1 тарау. Болаттар.........................................................................................3

§1. Көміртекті болаттар..................................................................................3

§2. Легирленген болаттар...............................................................................5

§3. Аспаптық болаттар...................................................................................6

1 тарау бойынша тапсырма.............................................................................8

2 тарау. Шойын.............................................................................................10

§4. Шойындардын классификациясы...........................................................10

§5. Шойындардын маркалануы.....................................................................11

2 тарау бойынша бақылау тапсырмалары....................................................13

3 тарау. Түсті қорытпалар......................................................................... 13

§ 6. Мыс қорытпалары...................................................................................13

§7. Алюминий қорытпалары.........................................................................15

§8. Магний және титан қорытпалары..........................................................17

3 тарау бойынша бақылау тапсырмалары....................................................18

4 тарау. Қатты қорытпалар........................................................................20

§9. Қатты қорытпалар.....................................................................................20

4 тарау бойынша бақылау тапсырмалары.....................................................22

Қолданылған әдебиеттің тізімі.......................................................................22

Түсініктеме хат

Ұсынылып отырған жұмыстық дәптер «Металдар технологиясы» пәнінің «Конструкциялық материалдар» бөлімі бойынша қосалқы оқұлық ретінде қолдану үшін дайындалған. Жұмыс дәптерінде тақырыптардың дәрістері берілген, суреттер, кестелер және сұлбалармен қалыптастырылған. Жұмыстық дәптер төрт тараудан тұрады, әр тараудың соңында бақылау тапсырмалар берілген.

1 тарау.

Б о л а т т а р

§1. Көміртекті болаттар

Көміртекті болат – деп құрамындағы темір мен көміртегінен басқа элементтердің (марганец, кремний, күкірт, фосфор) мөлшері 1 %-дан аспайтын болаттарды атайды.

Көміртекті болаттардың классификациясы. Көміртекті болаттар келесі топтарға бөлінеді:

1) өндіру тәсілі бойынша – конверторлік болат, мартен болаты, электр болаты

2) қорыту технологиясына байланысты – қайнау (кп), тыныш (сп), жартылай тыныш (пс)

3) құрылысы бойынша – эвтектоидқа дейінгі (0,02-0,8 % С бар, феррит + перлит), эвтектоидті (0,8 % С бар, перлит), эвтектоидтан кейінгі (0,8-2,14% С бар, перлит + цементит)

4) құрамындағы көміртектің мөлшері бойынша – аз көміртекті (0,02-0,2 % С бар), орташа көміртекті (0,2-0,6% С бар), көміртекті (0,6% жоғары С бар)

5) қолданылуы бойынша – конструкторлық және құрал-саймандық

Конструкторлық болаттар кәдімгі сапалы және сапалы болаттар болып екі топқа бөлінеді.

Кәдімгі сапалы болаттар қолданылуына байланысты үш топқа бөлінеді : А- механикалық қасиеттері кепілденеді, келесі маркалары бар Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6; Б – химиялық құрамы кепілденеді, маркалары БСт0, БСт1, БСт2, БСт3, БСт4, БСт5, БСт; В – механикалық қасиеттері мен химиялық құрамы кепілденеді, ВСт2, ВСт3, ВСт4, ВСт5.

Бұл болаттар көп күш түспейтін құрылыс конструкцияларын, машина бөлшектері, химия және мұнай өндірісінде резервуарлар жасау үшін қолданылады. Сонымен қоса А тобының болаттарың өндегенде ыстық өндеу (пісіру, соғу) түрлерін қолданбайды, Б тобының болаттарын өндегенде ыстық өндеуді қолданады (ыстық өндеу режимдерің таңдау үшін химиялық құрамы белгілі болу керек), В тобының болаттары пісірілген конструкциялар жасағанда кеңінен қолданылады, оларды есептеген кезде механикалық қасиеттерін білу қажет.

Сапалы болаттар мартен, электр пештерінде қорытылып, машина бөлшектері мен жұмыс жабдықтарын (инструмент) жасау үшін қолданылады. Құрамындағы марганец элементінің мөлшеріне қарай сапалы болаттар 2 топқа бөлінеді: І топқа құрамындағы марганец элементінің мөлшері әдеттегідей болаттар, ал ІІ топқа марганец элементінің мөлшері әдеттегіден жоғары болаттар жатады.

І топа жататын сапалы болаттар құрамындағы көміртегі мөлшерінің пайыздан алынған жүздік үлесі бойынша белгіленеді. МЕСТ 1050 -88 бойынша келесі маркалары бар: 05кп, 08пс, 08кп, 08, 10кп, 10пс, 10, 15кп, 15пс, 15, 20кп, 20, 25, 30, 35, 40, 45, 50, 55, 58, 60, 65, 70, 75, 80,85. ІІ топқа жататын сапалы болаттар да І топ болаттары сияқты белгіленеді. Көміртегінің мөлшерін анықтайтын саннан соң «Г» әрпі (марганец) қойылады. Мысалы: 45Г, 50Г, 55Г, 60Г,65Г. Бұл болаттардың құрамында 1 %-ға дейін марганец болады. Марганец болаттың үйкеліске қарсылық қасиетін және серпімділігін арттырады, бұл болаттарды рессора, пружина және т.с.с. басқа серпімділі бөлшектер жасалады.

Құрал саймандары мен аспаптар жасауға арналған болаттар «У» әрпімен және құрамындағы көміртегінің пайызынан алынған ондық үлесін қосып жазу арқылы белгіленеді. Мысалы: У7, У8, У10, У12, ... У7 маркалы болатта 0,7 % көміртегі, ал У12 болатта 1,2 % көміртегі бар. Бұл болаттар кескіш, өлшегіш және соққыш аспаптар жасауға қолданылады.

Жоғары сапалы болаттардың құрамында зиянды қоспалар мөлшері мен ақауы аз болады. Болаттың бұл түрінің мынадай маркалары бар: 15А, 20А, У8А,У9А,УІОА... А әрпі болаттың жоғары сапалы екендігін көрсетеді.

Арнаулы болаттар жону, созу, штамптау әдісімен суық күйде өңделеді. Болаттың бұл түрінің «автомат болаты» деп аталатын түрі машина жасау өнжірісінде гайка,бұранда жасау үшін пайдаланылады.

Құрамында көміртегі аз болаттардың өңделу қасиетін арттыру үшін оларға күкірт пен фосфор қосады. А12 маркалы автомат болатының құрамында 0,08 – 0,16 % көміртег, 0,08 – 0,15% фосфор, 0,08 – 0,2% күкірт болады.

Болатты жону арқылы өңдегенде оның беріктік қасиеттерін арттыру үшін кейбір маркалы болаттарға 0,1%-ке дейін қорғасын қосады. Мұндай болаттың құрамындағы орғасын жаңқаның оңай бөлінуіне және кескіштің тез мұқалмауына септігін тигізеді. Өйткені болаттың құрамындағы қорғасын майлаушы майдың қызметін атқарады.

§2. Легирленген болаттар

Құрамына арнаулы элементтер (Cr,Ni, Mo, Si, W , Ti, Nb, Cu, V т.б.) еңгізу арқылы өзгертілген көміртекті темір қорытпасы легирленген болат деп аталады. Легирленген болаттың құрамына қоспа ретінде еңгізілген элемент легирлеуші элемент деп аталады.

Легирлеуші элементтер қарай болатқа түрліше әсер етеді. Легірленген болаттар құрамындағы легирлеуші элементтер мөлшеріне байланысты төмен, орташа, жоғары легирленген болаттар болып үш топқа бөлінеді. 1 – 5%-ға жететін аз көміртекті болаттар, орташа легірленген болаттарға легірлеуші элементтер мөлшері 6 - 10 %-ға дейін жететін болаттар жатады, жоғары легирленген болаттарға легирлеуші элементтер мөлшері 11 - 45 %-ға дейін жететін болаттар жатады.

Қолдануына қарай легірленген болаттар конструкциялық, құрал-саймандық және ерекше қасиетті болаттар болып үш топқа бөлінеді.

Легирленген болаттардың маркасы әріп және цифрмен белгіленеді. Болат маркасындағы әріптер легірлеуші элементтер екендігін, ал әріптердің алдындағы екі сан көміртегінің жүзден бір пайызбен алған мөлшерін көрсетеді. Егер әріптен соң цифр болмаса, онда ол элементтеің мөлшері 1 %-ға дейін, ал 2 болса, онда 1,5%-ға дейін болғаны т.с.с. Легирлеуші элементтердін белгіленуі астыдағы кестеде көрсетілген. Легірленген болаттар химиялық құрамына (легірлеуші элементтің түріне) байланысты марганецті, хром-марганецті, хром-никель-вольфрамды т.б. болып бірнеше түрге бөлінеді.

Кесте 1

§3. Аспаптық болаттар

Аспаптық немесе құрал-саймандық болаттар Мемлекеттік стандарт (ГОСТ) бойынша көміртекті, легірленген, тез кескіш болаттар болып үш топқа бөлінеді.

1.У7, У7Н, У8, У8А маркалы құрал-саймандық болаттардандинамикалық соғу күштерін қабылдайтын құрал-саймандар жасалады. Көміртектімұндай маркалы болаттан жасалған құралдың ішкі жағы жұмсақ, сыртқы беті қатты, тұтқырлық, беріктік қасиеттері жоғары болуы тиіс. Сондықтан жоғарыда көрсетілген маркалы болаттан жұмыс процесінде қатты соққыға ұшырайтын құрал-саймандар жасалады.

У9, У9А, У10, У10А, У12, У12А маркалы жоғары көміртекті болатттардан жұмыс процесінде аса қатты соққыға ұшырамайтын құрал-саймандар жасалады. Қүрал-саймандық болаттар қолданылуына қарай кескіш-өлшегіш, суық және ыстық күйде өңдейтін соғу, штамптау болаттары болып бөлінеді. Кесікіш-өлшеуіш құрал-саймандарын жасауға арналған болаттардың құрамында мөлшері 20 – 25 %-ке дейін жетеді. Мұндай құрамды болаттың термиялық өңдеуден өткен соң қаттылығы, үйкеліске беріктік, кескіштік, технологиялық қасиеттері жоғарылап, морттық қасиеттері төмендейді. Металдарды ыстық күйде өңдеуге арналған штамптар жасалатын болаттың құрамында көміртегінің мөлшері 2 – 10 %-ке дейін жетеді. Бұл болаттардың шыныққыштық, жұмсаруға қарсы төзімділік, үйкеліске беріктік, термиялық өңдеуге беріктік қасиеттері жоғары болып келеді.

Металдарды суық күйде өңдеуге арналған штамптау құрал-саймандық болаттарының қаттылығы мен үйкеліске беріктігі жоғары болуы керек.

2. Легірленген құралсаймандық болаттардың кескіш саймандар жасауға арналған Х, 9ХС, ХВГ, Х6ВФ, Х12Ф1 маркаларындағы Х маркасынан кеңейткіш бұрғы (развартка), 9ХС маркасынан фреза (қырғы), ұңғы, бұрғы, ХВГ маркасынан ұзын ұңғы, таңбалағыш (метчик), протяжка, штамп, тескіш, пуансон, калибр, қазнақ шығарғыш құралдар, Х63Ф маркасынан өрнек (накат) жасайтын дөңгелек темір, қол араның дөңгелегі, Х12Ф1 маркасынан фреза, протяжка, плашка, темір қол араның дөңгелегі, суық және ыстық күйде өңдеуге арналған штамптар, фильер, калибр үлгі (шаблон), түрлі сақиналар, тағы басқа саймандар жасалады. Суық күйде өңдеуге арналған штамптар У10, У10А, У12, У12А маркалы болаттардан, ауыр салмақты штамптар Х, 9ХС, ХВГ, Х12Ф, 6ХС, 5ХНСВ маркалы болаттардан жасалады. Металдарды ыстық күйде өңдеуге арналған штамптар мынадай маркалы болаттардан жасалады:5 ХНСВ, 5ХНГ, 5ХНВ, 6 ХС, 7Х3. Бұлардан балға штамптары жасалады, 5ХНМ, 35ХГСА, УХ8Н2 маркалы болаттардан жасалады. Жоғары температурада жұмыс істейтін процестер мен соғу машиналары 3Х2ВФ маркалы болаттардан жасалады.. Динамикалық жүктелумен төмен температурада жұмыс істейтін машиналар 4Х5В2Ф маркалы, ал кіші-гірім металды ыстық күйде өңдейтін штамптар У7, У7А, У8, У8А, У9,У9А маркалы болаттардан жасалады. Өңдеуіш құрал-саймандарды Х, Х5, цементтелген сталь 20, азотталған 38ХМЮА маркалы болаттардан жасалады.Өлшеуіш құрал-саймандардың өлшемі температураға байланысты өзгеріп кетпеуі үшін болат шлифтелгеннен кейін ескертіледі. Тез кескіш болаттардың қаттылығы мен үйкеліске беріктік қасиеттері өте жоғары, жоғары темературада қаттылығын сақтайды, термиялық өңдеуден кейін структурасы мартенсит пен карбидке айналады. Р18, Р9 маркалы тез кескіш болаттар, жұмсақ және қаттылығы орташа Р14Ф4 Р10Х5Ф5 маркалы болаттар тотықпайтын, отқа төзімді қрорытпалар мен қатты металдарды өңдеу үшін қолданылады. Әсіресе, Р18Ф2 маркалы тез кескіш болаттың отқа төзімділігі жоғары.

1 тарау бойынша тапсырма

1 тарау бойынша тестік сұрақтарға жауап беріндер.

1. Берілген қорытпалардың

арасында қай болат – көміртекті жай сапалы?

А. Ст3

Б. 45

В. Р18

Г. 40ХН

Д. ШХ15

2. Берілген қорытпалардың

арасында қай болат – легирленген конструкцуиялық болат?

А. Ст3

Б. ВСт5

В. Р18

Г. 40Х

Д. ШХ15

3. Берілген қорытпалардың

арасында қай болат – көміртекті сапалы болат?

А. Р9М6

Б. 45

В. Р18

Г. 40Х

Д. ШХ15

4. Берілген қорытпалардың арасында қай болат – тез кесіш болат

А. Ст3

Б. Э45

В. Р18

Г. 40Х

Д. ШХ15

5.

Берілген қорытпалардың арасында қай болат – көміртекті аспаптық

?

А. Ст3

Б. 45

В. Р18

Г. 40Х

Д. У7

6. Мына болаттардың ішінде

жоғары сапалы болатты көрсетіндер

А. ВСт5

Б. А12

В. У13А

Г. Х2АН5

Д. ХН56ВМКЮ

7. Қай болаттың химиялық құрамы кепілденген?

А. ВСт5сп

Б. БСт4

В. У13А

Г. Х2АН5

Д. ХН56ВМКЮ

8. Р6М5 болаттын сипаттамасы -

А. Легирленген конструкциялық, 0,6 % С, 6% W, 5% Mo

Б. Легирленген аспаптық 1 % С, 6% W, 5% Mo

В. Көміртекті аспаптық 0,6 % С, 6% W, 5% Mo

Г. Тез кескіш, 0,6 % С, 6% W, 5% Mo

Д. Тез кескіш, 0,9 % С, 6% W, 5% Mo

9. 25Х2МФ болаттын сипаттамасы -

А. Легирленген конструкциялық, 0,25 % С, 2% Cr, 1% Mo, 1%V

Б. Легирленген аспаптық 2,5 % С, 2% Cr, 1% Mo, 1%V

В. Көміртекті аспаптық 0,25 % С, 2% Cr, 1% Mo, 1%V

Г. Конструкциялық сапалы, 0,25 % С, 2% Cr, 1% Mo, 1%V

Д. Конструкциялық жай сапалы 0,25 % С, 2% Cr, 1% Mo, 1%V

10.Қай болаттан серіппе (пружина) жасауға болады

А. ВСт3кп

Б. 15Х20

В. 60Г

Г. 40

Д. 9ХС

Дұрыс жауапты белгілеп, берілген 1 кестеге еңгіз (карандашпен)

2 кесте.

|

Сұрақтын номері |

А |

Б |

В |

Г |

Д |

|

Сұрақ №1 |

|

|

|

|

|

|

Сұрақ №2 |

|

|

|

|

|

|

Сұрақ №3 |

|

|

|

|

|

|

Сұрақ №4 |

|

|

|

|

|

|

Сұрақ №5 |

|

|

|

|

|

|

Сұрақ №6 |

|

|

|

|

|

|

Сұрақ №7 |

|

|

|

|

|

|

Сұрақ №8 |

|

|

|

|

|

|

Сұрақ №9 |

|

|

|

|

|

|

Сұрақ №10 |

|

|

|

|

|

2 тарау. Ш о й ы н

§4. Шойындардын классификациясы

Құрамында 2 % тен 6,67 %-ке дейін көміртегі бар көміртекті темір қорытпалары шойын деп аталады. Микроқұрылымына қарай шойындар эвтектикаға дейінгі (құрамында 2,14%-дан 4,3 % көміртегі бар), эвтектикалық (құрамында 4,3 % көміртек) және эвтектикадан кейінгі (құрамында 4,3 %-дан 6,67 %-ға дейін көміртегі бар) болып үш топқа бөлінеді.

Қаттылығы бойынша шойындар келесі топтарға бөлінеді: жұмсақ ( < НВ 149), орташа (НВ 149-197), қаттылығы жоғарырақ (НВ 197-269) және қатты (>НВ 269).

Беріктігі бойынша шойындардың келесі түрлері болады: кәдімгі берікті (σв< 200 МПа), жоғарырақ берікті (σв = 200-380 МПа), жоғары берікті (σв > 380 МПа).

Майысқақтығы бойынша шойындар келесі түрлерге топталады: майыспайтын (δ < 1%), майысқақтығы төмен ( δ = 1-5 %), майысқақ (δ = 5-10 %) және майысқақтығы жоғарырақ ( δ > 10 %)

Структурасына байланысты шойындар ақ және сұр шойын болып екі түрге бөлінеді.

1.Ақ шойынның құрамында көміртегі темірмен химиялық қосылыс (цеменит) түрінде кездеседі. Бұл шойынның кристалдану процесі темрі-цеменит диаграммасы бойынша жүреді, оның қаттылық,беріктік,үйкеліске беріктік, морттық қасиеттері жоғары болып келеді. Шойынның морттық қасиеті құрамындағы көміртегі мөлшерінің артуына байланысты артатындықтан, өндірісте структурасы перлит-ледебуритті эвтектикаға дейінгі шойындар қолданылады. Ақ шойын өңдеуге келмейтіндіктен олардың механикалық өңдеуді керек етпейтін қорытпалар, алынады. Мұндай қорытпалардың ыртқы беті ақ шойын, ішкі жағы (өзегі) сұр шойын түрінде кристалдануы үшін сыртқы бетін тез, ал ішкі жағын баяу жылдамдықпен суытады. Ақ шойынды соқаның пышағын, прокат валдарын, диірменнің шарларын жасау және соғылғыш шойын (ковкий чугун) алу үшін пайдаланылады.

2.Сұр шойынның құрамында көміртегі темірмен механикалық қоспа - графит – түрінде кездеседі және сұр шойынның кристалдану процесі көміртегі-темір диаграммасы бойынша жүреді. Сұр шойынның құрамындағы графиттің түзілу табиғаты осы күнге дейін толық анықталмаған. Бұл туралы қазіргі кезде мынадай пікір айтылып жүр: көміртегінің графитке айналуы кристалдану процесіне жататындықтан, балқыған шойын суынған кезде кристалдану орталықтарынан немесе қатты күйінде көміртегімен қаныққан аустениттен графит түзіледі. Графиттің балқыған көміртекті темір қорытпаларынан немесе аустениттен түзілу процесі тек оларды баяу жылдамдықпен суытқанда ғана жүреді. Бүйір беті ақ, ортасы сұр болып келетін шойын қорытпалары ағартылған шойын деп аталады. Шойынның құрамындағы әдеттегі элементтер немесе белгілі мақсатпен енгізілген элементтер графит түзгіш және карбит түзгіш элементтер болып екі топқа бөлінеді.

§5. Шойындардын маркалануы

Сұр шойынның маркалануы. МЕСТ 1412-88 бойынша сұр шойынның келесі маркалары орнатылған: СЧ00 (механикалық қасиеттері сыналмаған), СЧ12-28, СЧ15-32, СЧ18-36, СЧ21-40, СЧ24-44, СЧ28-48, СЧ32-52, СЧ36-56, СЧ40-60, СЧ44-64. Мұндағы СЧ деген әріптер сұр шойынды (серый чугун) білдіреді, алдында тұрған екі сан үзілуге беріктік шегін, соныңдағы екі сан иілуге беріктік шегін көрсетеді, мысалы СЧ12-28 - үзілудегі беріктік шегі Ωв = 120 МПа, иілудегі беріктік шегі Ωи = 280 МПа .

Модификацияланған шойын. Сұр шойындардың механикалық қасиеттерін арттыры мақсатымен оларды балқытып, оларға модификатор деп аталатын, ұнтақталған (ферросилиций, феррокальций, магний) қоспаларды модификацияланатын шойынға қосады, қоспаның мөлшері 0,5-1 % шамасында болуы тиіс. Олардың маркалары СЧ28-48, СЧ32-52, СЧ36-56, СЧ40-60, СЧ44-64.

Беріктігі жоғары шойын. Шойынның беріктігін жоғарылатса ондағы графиттің қалыпы шар тәрізді болады. Графиттің бұл қалыпы сұйық шойынға магний қосқаннаң болады. Шар тәрізді графит металл негізінің ұйымдылығын түзейді, сондықтан бұл шойындардын беріктігі жоғары болады. МЕСТ 7293-88 бойынша бұл шойындардың келесі маркалары белгіленген: ВЧ38-17, ВЧ42-12, ВЧ45-5, ВЧ50-2, ВЧ60-2, ВЧ70-3, ВЧ80-3, ВЧ100-4, ВЧ120-4. Вч деген әріптер беріктігі жоғары (высокопрочный) деген сөзді білдіреді. Бірінші т ұрған екі сан үзілуге беріктік шегін көрсетеді, кейінгі сан салыстырмалы созылуын ( %) көрсетеді, мысалы ВЧ38-17 - Ωв= 380 МПа, δ=17 % . ΩΩ Қазіргі кезде беріктігі жоғары шойындар тісті дөнгелектер, муфталар, буынды білік жасағанда қолданылады.

Соғылғыш шойын. Шойынның бұл түрінің тұтқырлығы жоғары. Соғылғыш шойын құйма күйінде ақ шойындар қатарына жатады. Соғылғыш шойын деген шартты атауы, бұл шойындарды соғуға, престеуге, штамптауға болмайды, бірақ бұл шойындардың пластикалық қасиеттері басқа шойындарға қарағанда жоғарырақ. Соғылғыш шойындар металл негізі мен графиттен тұрады. Мұндағы графит мақта тәрізді болады. МЕСТ 1215-89 бойынша бұл шойындардың келесі маркалары орнатылған: КЧ30-6, КЧ33-8, КЧ35-10, КЧ37-12, КЧ45-6, КЧ50-4, КЧ56-4, КЧ60-3, КЧ63-2. Мұндағы КЧ деген әріптер соғылғыш шойын (ковкий чугун) деген сөзді білдіреді. Бірінші тұрған екі сан үзілуге беріктік шегін көрсетеді, кейінгі сан салыстырмалы созылуын ( %) көрсетеді. , мысалы КЧ30-6 - Ωв= 300 МПа, δ=6 % . Соғылғыш шойын болаттан арзан, жақсы механикалық қасиеттері бар, коррозияға төзімділігі жоғары. Бұл шойындарды аыул шаруашылығындағы машиналарды жасағанда кеңінен қолданады.

2 тарау бойынша бақылау тапсырмалары

Кестені мысал бойынша толтырындар

3 кесте

|

№ |

Шойын маркасы |

Қысқаша сипаттамасы |

Графиттің түрі |

Қолданылуы |

|

1 |

ВЧ44-8 |

Беріктігі жоғары шойын, Ωв= 440 МПа, δ=8 % |

Шар тәрізді |

Бұынды білік |

|

2 |

СЧ15 |

|

|

|

|

3 |

СЧ32-45 |

|

|

|

|

4 |

СЧ36-52 |

|

|

|

|

5 |

КЧ48-12 |

|

|

|

|

6 |

КЧ50-10 |

|

|

|

|

7 |

КЧ64-14 |

|

|

|

|

8 |

КЧ32-8 |

|

|

|

|

9 |

ВЧ100-6 |

|

|

|

|

10 |

ВЧ80-8 |

|

|

|

|

11 |

ВЧ84-7 |

|

|

|

3 тарау. Т ү с т і қ о р ы т п а л а р

§ 6. Мыс қорытпалары

Жалпы машина жасау саласында мыстың қорытпалары - жез бен қола қолданылады.

Жез (латунь) – мыс пен мырыштың қорытпасы, мұндағы мырыштың мөлшері 45 %-ға дейін. Таза мысқа қарағанда жездер қатты және берікті болады. Бұлар сұйық аққышты және коррозияға төзімді болады. Құрамында арзан мырыш болғандықтан, жездер таза мысқа қарағанда құны арзанырақ болады. Мырыштан басқа жездерде легірлеуші элементтер болады, оладын мөлшері 7-9 %-дан аспайды.

МЕСТ бойынша жездер Л әрпімен маркаланады, одан соң мыстың мөлшерін көрсететін сан, мысалы Л90, мұнда 90% мыс, қалғаны - 10% мырыш. Легірлеуші элементтер келесі әріптермен белгіленеді: Ж –темір, Мц – марганец, Н – никель, О – қалайы, К – кремний, С – қорғасын. Легірлеуші элементтің мөлшері санмен көрсетіледі, мысалы ЛМцЖ55-3-1, мұнда Cu-55%, Μn - 3%, Fe - 1%, қалғаны мырыш ( 41% -Zn). Жездің қолданылуы төмендегі кестеде келтірілген.

4-кесте

Жездің маркалары

|

Аты |

Маркасы |

Қолданылуы |

|

Томпак |

Л96 |

Ленталар, құбырлар, алқаптар |

|

Шалатомпак |

Л63 |

Парақтар, ленталар, алқаптар,шыбықтар, фольга, сым |

|

Марганец-алюминийлы жез |

ЛМцА57-3-1 |

Соқпалар (поковка) |

|

Алюминийлі-темір жез |

ЛАЖ60-1-1 |

Арматура, төлке, торап тірек |

|

Марганец-қалайы-қорғасынды жез |

ЛМцОС58-2-2-2 |

Тегершіктер (шестеренка) |

Қола – мыстың басқа металдармен қорытпасы, мырыш мұнда легірлеуші элемент болуы мүмкін. Қоланың келесі түрлері болады: қалайылы қола (оловянная бронза), алюминийлі қола, кремнийлі қола, берилийлі қола.

Қалайылы қолалардың келесі қасиеттері болады: коррозияға төзімділігі жоғары, сұйықаққыштық, антифрикциялық (үйкеліске тұрақты) қасиеттері жоғары.

Алюсминийлі қолада 11% -ға дейін Аl болады. Механикалық қасиеттері бұл қола қалайылы қолаға қарағанда жақсырақ - майысқақтығы жоғары, коррозияға тұрақтығы мен төзімділігі жоғары. Кемшілігі - құйғанда отыруы көбірек (2,3 %).

Кремнийлі қолада 2-3 % Si болады, бұл қола берікті, құйғанға uжақсы, көп жағдайларда қалайылы қоланың орнына қолданылады.

МЕСТ бойынша қола Бр (бронза) әрпімен белгіленеді, одан кейін легірлеуші элемент, соңында тұрған сан сол элементтің пайыздық мөлшерін көрсетеді. Мысалы БрОЦС 6-6-3- қалайы-мырыш-қорғасынды қола, құрамында 6 % Sn, 6%Zn, 3% Pb, қалғаны Cu.

5-кесте

Қоланың маркалары

|

Аты |

Маркасы |

Қолданылуы |

|

Қалайы-мырышты қола |

БрОЦ4-3 |

Ленталар, алқаптар, шыбықтар,серіппі үшін сымдар |

|

Қалайы-мырыш-қорғасынды қола |

БрОЦС5-5-5 |

Тораптірек вкладыштары |

|

Қалайы-мырыш-қорғасын-никельді қола |

БрОЦСН3-7-5-1 |

Теңіз суына тұрақты арматура |

|

Алюминийлі қола |

БрА5 |

Тиындар, ленталар,алқаптар |

|

Алюминий-темір-қорғасынды қола |

БрАЖС7-1,5-1,5 |

Құймалар |

|

Кремний-марганецті қола |

БрКМц3-4 |

Сым,шыбықтар, ленталар |

§7. Алюминий қорытпалары

Алюминий қорытпаларының электр, жылу өткізгіштік қасиеттері жоғары. Алюминий ауада тотығып, оны одан ары тотығудан сақтайтын Al2O3-тен тұратын жұқа қабат түзеді. Бұл элементтің беріктігі

[σb = 98 Мн/м2 (10 кГ/мм2), Нb = 245 Мн/м2 (25 кГ/мм2) ]

Пластикалық қасиеті жоғары (δ = 40 %, ψ = 80 %). Алюминий элементінің құрамындағы кремний мен темір элементтері оның беріктігін арттырып, пластикалық, электр, жылу өткізгіштікжәне тотығуға қарсы қасиеттерін нашарлатады. Қоспа элементтердің мөлшеріне байланысты алюминийдің мынадай маркалары бар: АВ0000, АВО, Al … A3. АВ0000 маркалы алюминийдің құрамында 99,996 % Al, ал А3 маркалысында 2 %-ке дейін қоспа элементтер болады.

Алюминий негізінде қорытылған қорытпалар деформацияланатын қорытпалар және құю қорытпалары болып екіге бөлінеді. Деформацияланатын қорытпалардың структурасы эвтектикасыз қатты ерітіндіден тұрады. Егер деформацияланатын қорытпалардың құраушыларының қатты күйде бірінің екіншісінде еруі шекті болса, онда мұндай қорытпаларды термиялық өңдеу арқылы нығайтуға болады. Құю қорытпаларының структурасында олардың аққыштық қасиетін арттыруға әсерін тигізетін эвтектикалық қоспа болады. Al – Cu системасы көптеген техникалық қорытпалардың негізі болып табылады. Аl мен Cu балқыған күйінде бірі екіншісінде толық еріп, мыстың қорытпадағы мөлшері 54,1 %-ға жеткенде CuАl2 (Θ фаза) тұрақты химиялық қоспа түзеді.

Al – Cu системасына жататың деформацияланатын техникалық қорытпалардың ішіндегі маңыздысы дюралюминий болып саналады. Оның құрамында негізгі Al , Cu элементтерінен басқа Si, Μn, Μg, Fe элементтері қоспа ретінде аз мөлшерде кездеседі.

Дюралюминийдің механикалық қасиеттерін маркасына байланысты белгілі тәртіппен шынықтыру, ескірту арқылы жақсартуға болады. Бұл қорытпа үшін темір зиянды қоспа болып табылады. Дюралюминий маркалары «Д» әрпімен белгіленіп, одан соңғы сан сол марканың шартты түрде алынған ретт саның көрсетеді. Дюралюминийлердің құрамы төмендегі кестеде берілген.

Алюминий құю қорытпаларының құрамында олардың аққыштығы мен тығыздығын арттыратын эвтектикалық қоспа болады. Алюминий құю қорытпаларының құрамына негізгі құраушылар ретінде Si, Cu, Μg, Zn элементтері кіреді. Бұл қорытпалар силумин деп аталады. Силуминнің механикалық қасиетін жақсарту үшін 7500 С температурада оның салмағының 1-2 % -ы мөлшеріндей натрий немесе 3:1 қатынасындай етіп NaF және NaCl қоспасын қосып, силуминді модификациялайды. Силуминдер АЛ әріптерімен белгіленеді (орысшадан алюминий литейный), одан соңғы сан сол марканың шартты түрде алынған рет саның көрсетеді.Силуминдердің құрамы төмендегі кестеде келтірілген.

6-кесте

Алюминий қорытпаларының кей маркаларының құрамы

|

Марка |

Компоненттер, % (қалғаны Аl) |

Қолданылуы |

|||

|

Cu |

Μg |

Si |

басқа |

||

|

АЛ2 |

- |

- |

10-13 |

- |

Құралдардың қорабы, кронштейн, және басқа аз жүктелмеген бөлшектер |

|

АЛ9 |

- |

0,2-0,4 |

6-8 |

- |

Орташа жүктелмеген бөлшекте: фланец, картер, поршень |

|

АЛ4 |

- |

0,17-0,3 |

8-10,5 |

0,2-0,5 |

Орташа және ірі бөлшектер: корпус, компрессор, блок |

|

АЛ7 |

4-5 |

- |

- |

- |

Кішкене кронштейндер, қарапайым арматуралар |

|

АЛ8 |

- |

9,5-11,5 |

- |

- |

Кеме- және самолет жасаудағы жүктелген бөлшектер: вилка, шасси, штурвал, баранка, руль |

|

АЛ32 |

1,0-1,5 |

0,3-0,5 |

7,5-8,5 |

0,3-0,5 0,1-0,3 |

Кеме- және самолет жасаудағы жүктелген бөлшектер: вилка, шасси, штурвал, баранка, руль |

|

АМц |

- |

- |

- |

1,0-1,6 |

Пісірілген бактар, заклепка, құбырлар |

|

АМг |

- |

0,4-1,7 |

- |

- |

Құбырлар, сорғыш бөлшектер |

|

Д1 |

3,8-4,8 |

0,4-0,8 |

- |

0,4-0,8 |

Самолет конструкциясындағы жүктелген элементтері: корпус, самолет винті, заклепкалар |

|

Д16 |

3,8-4,9 |

1,2-1,8 |

- |

0,3-0,9 |

Самолет конструкциясындағы жүктелген элементтері: корпус, самолет винті, заклепкалар |

§8. Магний және титан қорытпалары

Магнийдің өндірісте екі маркасы екі – Мz1 (99,9 % Мg), Мz2 (99,7 % Мg) – қорытылады. Техникада таза магний материал ретінде қолданылмайды, оның Al, Zn, Ti, Zr т.б. элементтермен қорытпасы қолданылады.

Магний қорытпасының құрамында негізгі қоспа Al, Zn элементтерінен басқа аз мөлшерде Ti (0,05%), Zr (0,08 %) сияқты легірлеуші элементтер болады. Марганец магний қорытпасының коррозияға беріктігін күшейтеді, титан структурадағы түйіршектерді майдалап, тотығуға қарсы қасиетін арттырады, ал цирконий оны нығайтады. Магний қорытпаларының құрамындағы Ni, Fe, Si, Cu элементтері зиянды қоспа болып табылады.

Магний қорытпалары деформацияланатын қорытпалар (МА) және құю қорытпалары (МЛ) болып екіге бөлінеді.

Деформацияланатын МА1 (0,3 % Al; 1,3-2,5 % Mn) маркалы магний қорытпасының коррозияға қарсы қасиеттеріне қарағанда МА3, МА5, МА6 (6-10 %Al, 0,5-2 % Zn, 0,3 % Mn) маркалы қорытпалардың механикалық қасиеттері жоғары болып келеді.

Магний құю қорытпаларың құрамында берилий, титан т.б. элементтер болады, жалпы алғанда, магний қорытпаларының құрамы деформацияланатын магний қорытпаларының құрамына ұқсас.

Титан қорытпалары. Титанның ауада, теңіз суында т.б. агрессивті орталардағы химиялық тұрақтығы жоғары. Титан және оның қорытпалары үшін негізгі зиянды қоспа азот, оттегі, көміртегі болып табылады. Азот пен оттегі титанның беріктігін арттырып, пластикалық қасиеттерің төмендетеді, көміртегі оның кескіштік, қысым арқылы өңделгіштік және пісірілгіштік қасиеттерін төмендетеді. Титан қорытпаларының беріктігі оның таза өзінің беріктігінен екі есеге жуық артық болғандықтан, техникада конструкциялық материал ретінде титанның басқа элементтермен қорытпалары пайдаланылады. Мысалы, ВТ6 маркасы, құрамында 6 % Al; 4 % V; 2% Cr бар.

Өндірісте титан қорытпалары авиация, химия, машина жасау, кеме жасау салаларында кеңінен қолданылады.

3 тарау бойынша бақылау тапсырмалары

Тест сұрақтарына жауап беріндер

-

Қорытпалар ішінде қалайылы қоланы атандар

А) Л96

Б) БрА5

В) БрОЦ10-2

Г) ВТ6

Д) Д8

2. Л80 қорытпасының құрамы

А) мыс 8 %, мырыш 92%

Б) мыс 80 %, мырыш 20%

В) мыс 0,8%, мырыш 10%, қалғаны темір

Г) мыс 80%, темір 10%, қалғаны мырыш

Д) мыс 8%, мырыш 10%, қалғаны көміртек

3. Силумин деп қандай қорытпаны атайды

А) алюминийлі қола

Б) легирленген жез

В) соғылғыш алюминий қорытпасы

Г) құйылатын алюминий қорытпасы

Д) авиациялық алюминий қорытпасы

4. Дуралюминий деп қандай қорытпаны атайды

А) алюминийлі қола

Б) легирленген жез

В) соғылғыш алюминий қорытпасы

Г) құйылатын алюминий қорытпасы

Д) авиациялық алюминий қорытпасы

5. Мына жездердің ішінде қайсысы – томпак

А) ЛАН60-2-1

Б) ЛО70-2

В) Л80

Г) ЛЖМЦ 59-3-2

Д) Л96

6. Титан қорытпасын көрсет

А) ВТ8

Б) АВ6

В) МА5

Г) Д32

Д) АЛ8

7. Магний қорытпасын көрсет

А) ВТ8

Б) АВ6

В) МА5

Г) Д32

Д) АЛ8

8. БрОНС 6-2-2 қорытпасының құрамы

А) Қола 6%, қалайы 2%, никель 2%, қалғаны қорғасын

Б) Қалайы 6%, никель 2%, қорғасын 2%, қалғаны мыс

В) Қалайы 6%, никель 2%, қорғасын 2%, қалғаны қола

Г) Қола 6%, қалайы 2%, никель 2%, қалғаны мырыш

Д) Қола 6%, қалайы 2%, никель 2%, қалғаны мыс

9. Кеме және ұшақ штурвалы қандай қорытпадан жасады

А) ЛС60-5

Б) Д8

В) МА6

Г) АЛ32

Д) ВТ8

10. Тиын қандай қорытпадан жасалады

А) ЛС60-5

Б) Д8

В) МА6

Г) АЛ32

Д) БрА5

Дұрыс жауапты белгілеп, берілген 1 кестеге еңгіз (карандашпен)

|

Сұрақтын номері |

А |

Б |

В |

Г |

Д |

|

Сұрақ №1 |

|

|

|

|

|

|

Сұрақ №2 |

|

|

|

|

|

|

Сұрақ №3 |

|

|

|

|

|

|

Сұрақ №4 |

|

|

|

|

|

|

Сұрақ №5 |

|

|

|

|

|

|

Сұрақ №6 |

|

|

|

|

|

|

Сұрақ №7 |

|

|

|

|

|

|

Сұрақ №8 |

|

|

|

|

|

|

Сұрақ №9 |

|

|

|

|

|

|

Сұрақ №10 |

|

|

|

|

|

4 тарау. Қ а т т ы қ о р ы т п а л а р

§9. Қатты қорытпалар

Қатты қорытпа деп құрамында вольфрам, титан, тантал, хром, темір карбиттері бар, өте қатты, үйкеліске төзімді қатты металл материалдарың айтады. Қатты қорытпалардын келесі түрлері болады: құйылған қатты қорытпалар, ұнтақты қатты қорытпалар және металкерамикалық қатты қорытпалар.

Құйылған қатты қорытпалар. Бұларды жоғары үйкеліс, агрессивті орта, жоғары температура мен қысым жағдайларында жұмыс жасайтын бөлшектердің ұзақмерзімділігі мен сенімділігің қамтамасыз ету үшін сыртқы бетіне балқытып жалатады. Құйылған қатты қорытпалардың қаттылығы HRC 62 дейн жетеді. Келесі маркалары жиі қолданылады. Стеллит – құрамында хром мен вольфрамның карбиді бар кобаль негізіндегі қатты қорытпа. Сормайт – стеллитке қарағанда арзанырақ, мұндағы кобальт темірмен ауыстырылған, ал вольфрам хроммен. Құйылатың қатты қорытпаларды электродоғалық пісіру арқылы балқытып жалатады.

Ұнтақты қатты қорытпалар. Бұларды металлкерамикалық қорытпалар деп атайды. Бұл қорытпалардың қаттылығы HRА 82-92, осы қаттылықты 1000-11000 С дейін сақтайды, сондықтан оларды қызылтұрақты деп атайды. Қатты қорытпалардың негізгі құрастырушылары вольфрам, титан, тантал карбидтері. Байланыстырушы элемент ретінде кобальт қолданылады. МЕСТ 3882- 88 бойынша металлкерамикалық қатты қорытпалар үш топқа бөлінеді: вольфрамды – келесі маркалары бар ВК3, ВК3М, ВК4, ВК4В, ВК6, ВК6М, ВК60М, ВК6В, ВК8, ВК8ВК, ВК10, ВК10М, ВК100М, ВК11,ВК15, ВК20, ВК25; титан-вольфрамдық – маркалары Т30К4, Т15К6, Т14К8, Т5К12; титан-тантал-вольфрамды – маркалары ТТ7К12, ТТ8К6, ТТ10К8Б, ТТ20К9. Химиялық құрамы төмендегі кестеде келтірілген.

4-кесте

Қатты қорытпалар құрамы

|

Маркалар |

Химиялық құрамы, % |

Беріктік шегі, МПа |

Қаттылық,, HRА (төмен емес) |

|||

|

WC |

TiC |

TаС |

Со |

|

||

|

ВК3 |

97 |

- |

- |

3 |

1100 |

89,5 |

|

ВК4 |

96 |

- |

- |

4 |

1100 |

91,0 |

|

ВК6 |

94 |

- |

- |

6 |

1500 |

88,5 |

|

ВК10 |

90 |

- |

- |

10 |

1750 |

85,0 |

|

ВК20 |

80 |

- |

- |

20 |

1950 |

84,0 |

|

Т15К6 |

79 |

15 |

- |

6 |

1200 |

94,0 |

|

Т30К4 |

66 |

30 |

- |

4 |

950 |

92 |

|

Т5К10 |

85 |

5 |

- |

10 |

1400 |

88,5 |

|

ТТ7К12 |

81 |

3,5 |

3,5 |

12 |

1650 |

87,0 |

|

ТТ8К6 |

86 |

4 |

4 |

6 |

1800 |

90,0 |

Марканың соңындағы М әрпі структураның ұсақтүйіршектігін көрсетеді, В әрпі – жоғары эксплуатациялық беріктікті көрсетеді, КС – соғу вибрациясына қарсылық көрсетуін, О – 2 % тантал карбиді бар, оның әсерінен қаттылығы мен төзімділігі жоғарырақ.

Металлкерамикалық қатты қорытпалардан жасалған пластинкаларды кесу аспаптарының (кескіш, бұрғы, фреза, зенкер және басқа) кескіш беттеріне дәнекерлеу арқылы немесе механикалық бекіту арқылы жабыстырады.

Төртінші тарау бойынша тапсырма

Кестені мысал бойынша толтырындар

3 кесте

|

№ |

Қатты қорытпа маркасы |

Қысқаша сипаттамасы |

Қаттылығы, HRA |

Беріктік шегі, МПа |

|

1 |

Т30К4 |

ТіC - 30%, Со-4%, WC - 66% |

92 |

950 |

|

2 |

ВК10 |

|

|

|

|

3 |

ВК20 |

|

|

|

|

4 |

Т5К10 |

|

|

|

|

5 |

ТТ7К12 |

|

|

|

|

6 |

ТТ8К6 |

|

|

|

|

7 |

ВК3 |

|

|

|

|

8 |

ВК4 |

|

|

|

|

9 |

ВК6 |

|

|

|

|

10 |

Т15К6 |

|

|

|

Қолданылған әдебиет тізімі.

-

В.М. Никифоров. Технология металлов и конструкционные материалы

-

Б.Н. Кузьмин. Технология металлов и конструкционные материалы

-

С.Н. Скрынник, Т.А. Рахманов. Автомеханиктерге арналған материалтану негіздері

22

шағым қалдыра аласыз