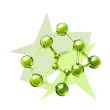

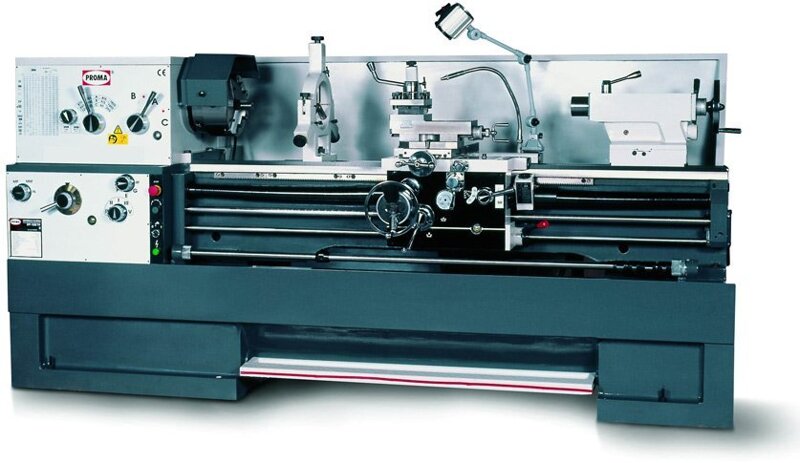

Эксплуатация станков

Эксплуатация

станков представляет собой систему мероприятий,

включающую транспортирование и монтаж станков, их настройку и

наладку, контроль геометрической и технологической точности, уходи

и обслуживание.

Транспортирование станков необходимо

осуществлять строго по инструкции, указанной в руководстве по

эксплуатации. Перемещать станки по цеху можно лишь волоком на листе

или а специальной тележке. Тяжелые станки для удобства ремонта

располагают в зоне действия подъемно-транспортных

средств.

Станки нормальной точности, легкие и средние,

устанавливают на общее бетонное полотно цеха с тщательной выверкой

положения уровнем и регулировкой с помощью клиньев. Надежное

крепление осуществляется посредством фундаментных болтов и заливкой

основания станка бетоном.

Точные и

тяжелые станки устанавливают на индивидуальные фундаменты. Также на

индивидуальные виброизолирующие фундаменты устанавливают станки с

большими динамическими нагрузками и повышенной вибрацией при

работе, для того, чтобы изолировать станок от другого оборудования

и воспрепятствовать передачи колебаний через грунт. С той же целью

станки устанавливают на виброизолирующие

опоры.

Если

станки транспортируют в частично разобранном состоянии, то после

установки их монтируют. Выполняют заземление, подводят

электропитание и, если это необходимо, соединяют коммуникации

центральной подачи смазывающе-охлаждающей жидкости,

стружкоудаления, сети сжатого

воздуха.

Наладку и настройку станков производят также

в строгом соответствии с руководством по

эксплуатации. Наладка - это

совокупность операций по подготовке и регулированию станка,

включающих настройку кинематических цепей, установку и

регулирование приспособлений, инструментов, а также другие работы,

необходимые для обработки деталей.

Настройка - это

регулирование параметров машины в связи с изменением режима работы

в период эксплуатации. Со временем настройка станка частично

нарушается, и периодически требуется её восстановление

(подналадка).

На

универсальных станках настройку режимов резания производит

станочник непосредственно перед или во время обработки,

устанавливая рукоятками частоты вращения шпинделя, подачу и глубину

резания. На специальных и специализированных станках режимы резания

устанавливаются заранее, согласно карте наладки, путем установки

сменных колес в цепях главного движения и подач. Наладку завершают

регулировкой инструментов на размер и пробными

работами.

Геометрическую

точность станков

проверяют в соответствии с ГОСТами. Суть проверки заключается в

контроле точности и взаимного расположения базовых поверхностей,

формы траектории движения исполнительных органов (например, биение

шпинделя), в проверке соответствия фактических перемещений

исполнительного органа номиналу (например, точность

позиционирования, кинематическая

точность).

Технологическую

точность, которая

относится в большей степени к специальным и специализированных

станкам и станочным системам, контролируют перед началом

эксплуатации оборудования. Для этого на станке обрабатывают партию

деталей, измеряют их и с использованием методов математической

статистики оценивают рассеяние размеров, вероятность выпадения

размеров за пределы заданного допуска и другие показатели

технологической точности.

Уход и

обслуживание включает

чистку и смазывание, осмотр и контроль состояния механизмов и

деталей, уход за гидросистемой, системами смазывания и подачи СОЖ,

регулировку и устранение мелких неисправностей. При эксплуатации

автоматизированных станков применяют смешанную форму обслуживания:

наладку производит наладчик, а подналадку - оператор. При этом

функции оператора разнообразны: приемка заготовок и их установка,

снятие готовых деталей, оперативное управление, периодический

контроль деталей, смена или регулирование режущего инструмента,

регулирование подачи СОЖ, контроль удаления стружки и

др.

Уход за

гидросистемой предусматривает контроль температуры

масла, которая обычно не должна превышать 50 градусов по Цельсию.

Первую замену масла в гидросистеме, как правило, производят через

0,5-1 месяц работы, чтобы удалить продукты притирки механизмов. В

дальнейшем замену масла производят через четыре-шесть месяцев.

Необходимо систематически контролировать и поддерживать уровень

масла, следить за состоянием трубопроводов, чтобы не было утечки и

не попал воздух в гидросистему, регулярно проводить чистку

фильтров.

Уход за

электрооборудованием включает

ежемесячную очистку аппаратов от пыли и грязи, подтягивание

винтовых соединений, контроль плавности перемещений и надежность

возврата подвижных частей электроаппаратов в исходное положение.

Периодически смазывают приводы аппаратов тонким слоем смазочного

материала, не допуская попадания его на контакты. Раз в полгода

меняют полярность рабочих контактов у кнопок и выключателей,

работающих в цепях постоянного тока, проверяют состояние контактов.

При появлении пригара или капель металла на поверхности контактов

их слегка зачищают бархатным надфилем (зачистка абразивными

материалами недопустима!!!).

Особенности эксплуатации

станов обязательно указывают в инструкции по

эксплуатации. Соблюдение инструкций обеспечит длительную,

бесперебойную работу оборудования.

жүктеу мүмкіндігіне ие боласыз

Бұл материал сайт қолданушысы жариялаған. Материалдың ішінде жазылған барлық ақпаратқа жауапкершілікті жариялаған қолданушы жауап береді. Ұстаз тілегі тек ақпаратты таратуға қолдау көрсетеді. Егер материал сіздің авторлық құқығыңызды бұзған болса немесе басқа да себептермен сайттан өшіру керек деп ойласаңыз осында жазыңыз

Обработка резанием, металлорежущие инструменты и станки: "Эксплуатация станков"

Обработка резанием, металлорежущие инструменты и станки: "Эксплуатация станков"

Эксплуатация станков

Эксплуатация

станков представляет собой систему мероприятий,

включающую транспортирование и монтаж станков, их настройку и

наладку, контроль геометрической и технологической точности, уходи

и обслуживание.

Транспортирование станков необходимо

осуществлять строго по инструкции, указанной в руководстве по

эксплуатации. Перемещать станки по цеху можно лишь волоком на листе

или а специальной тележке. Тяжелые станки для удобства ремонта

располагают в зоне действия подъемно-транспортных

средств.

Станки нормальной точности, легкие и средние,

устанавливают на общее бетонное полотно цеха с тщательной выверкой

положения уровнем и регулировкой с помощью клиньев. Надежное

крепление осуществляется посредством фундаментных болтов и заливкой

основания станка бетоном.

Точные и

тяжелые станки устанавливают на индивидуальные фундаменты. Также на

индивидуальные виброизолирующие фундаменты устанавливают станки с

большими динамическими нагрузками и повышенной вибрацией при

работе, для того, чтобы изолировать станок от другого оборудования

и воспрепятствовать передачи колебаний через грунт. С той же целью

станки устанавливают на виброизолирующие

опоры.

Если

станки транспортируют в частично разобранном состоянии, то после

установки их монтируют. Выполняют заземление, подводят

электропитание и, если это необходимо, соединяют коммуникации

центральной подачи смазывающе-охлаждающей жидкости,

стружкоудаления, сети сжатого

воздуха.

Наладку и настройку станков производят также

в строгом соответствии с руководством по

эксплуатации. Наладка - это

совокупность операций по подготовке и регулированию станка,

включающих настройку кинематических цепей, установку и

регулирование приспособлений, инструментов, а также другие работы,

необходимые для обработки деталей.

Настройка - это

регулирование параметров машины в связи с изменением режима работы

в период эксплуатации. Со временем настройка станка частично

нарушается, и периодически требуется её восстановление

(подналадка).

На

универсальных станках настройку режимов резания производит

станочник непосредственно перед или во время обработки,

устанавливая рукоятками частоты вращения шпинделя, подачу и глубину

резания. На специальных и специализированных станках режимы резания

устанавливаются заранее, согласно карте наладки, путем установки

сменных колес в цепях главного движения и подач. Наладку завершают

регулировкой инструментов на размер и пробными

работами.

Геометрическую

точность станков

проверяют в соответствии с ГОСТами. Суть проверки заключается в

контроле точности и взаимного расположения базовых поверхностей,

формы траектории движения исполнительных органов (например, биение

шпинделя), в проверке соответствия фактических перемещений

исполнительного органа номиналу (например, точность

позиционирования, кинематическая

точность).

Технологическую

точность, которая

относится в большей степени к специальным и специализированных

станкам и станочным системам, контролируют перед началом

эксплуатации оборудования. Для этого на станке обрабатывают партию

деталей, измеряют их и с использованием методов математической

статистики оценивают рассеяние размеров, вероятность выпадения

размеров за пределы заданного допуска и другие показатели

технологической точности.

Уход и

обслуживание включает

чистку и смазывание, осмотр и контроль состояния механизмов и

деталей, уход за гидросистемой, системами смазывания и подачи СОЖ,

регулировку и устранение мелких неисправностей. При эксплуатации

автоматизированных станков применяют смешанную форму обслуживания:

наладку производит наладчик, а подналадку - оператор. При этом

функции оператора разнообразны: приемка заготовок и их установка,

снятие готовых деталей, оперативное управление, периодический

контроль деталей, смена или регулирование режущего инструмента,

регулирование подачи СОЖ, контроль удаления стружки и

др.

Уход за

гидросистемой предусматривает контроль температуры

масла, которая обычно не должна превышать 50 градусов по Цельсию.

Первую замену масла в гидросистеме, как правило, производят через

0,5-1 месяц работы, чтобы удалить продукты притирки механизмов. В

дальнейшем замену масла производят через четыре-шесть месяцев.

Необходимо систематически контролировать и поддерживать уровень

масла, следить за состоянием трубопроводов, чтобы не было утечки и

не попал воздух в гидросистему, регулярно проводить чистку

фильтров.

Уход за

электрооборудованием включает

ежемесячную очистку аппаратов от пыли и грязи, подтягивание

винтовых соединений, контроль плавности перемещений и надежность

возврата подвижных частей электроаппаратов в исходное положение.

Периодически смазывают приводы аппаратов тонким слоем смазочного

материала, не допуская попадания его на контакты. Раз в полгода

меняют полярность рабочих контактов у кнопок и выключателей,

работающих в цепях постоянного тока, проверяют состояние контактов.

При появлении пригара или капель металла на поверхности контактов

их слегка зачищают бархатным надфилем (зачистка абразивными

материалами недопустима!!!).

Особенности эксплуатации

станов обязательно указывают в инструкции по

эксплуатации. Соблюдение инструкций обеспечит длительную,

бесперебойную работу оборудования.

шағым қалдыра аласыз