№10 Лекция

Ректификациялық колоннаның қызмет көрсетуі және процесті жүргізу бойынша жұмыс нұсқауларды оқып білу.

Ректификация процесінің технологиясы

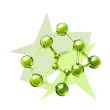

Ректификация – будың конденсациялануы салдарынан сұйықтық пен бу қоспаларының қарама-қарсы ағысты әсерлесуі нәтижесінде біртекті қоспаларды құрам бөліктеріне бөлу процесі. Ректификациялық бағана бойымен жоғары қарай қозғалған бу төмен қарай қозғалған сұйықтықпен түйісіп, будың жартылай конденсациялануы мен сұйықтықтың жартылай булануы жүреді. Бу құрамынан жоғары температурада қайнайтын компонент, ал сұйықтықтан төиенгі температурада қайнайтын компонент бөлінеді. Осы процестің нәтижесінде төмен қарай қозғалған сұйықтық жоғарғы температурада қайнайтын компонетпен, ал бу төменгі температурада қайнайтын компонетпен байытылады. Бағананың жоғарғы бөлігінде төменгі температурада қайнайтын сұйықтықтан тұратын бу конденсацияланып, ректификат түрінде бөлінеді. Ректификация процесінің принципиалды сұлбасы (1 суретте) көрсетілген.

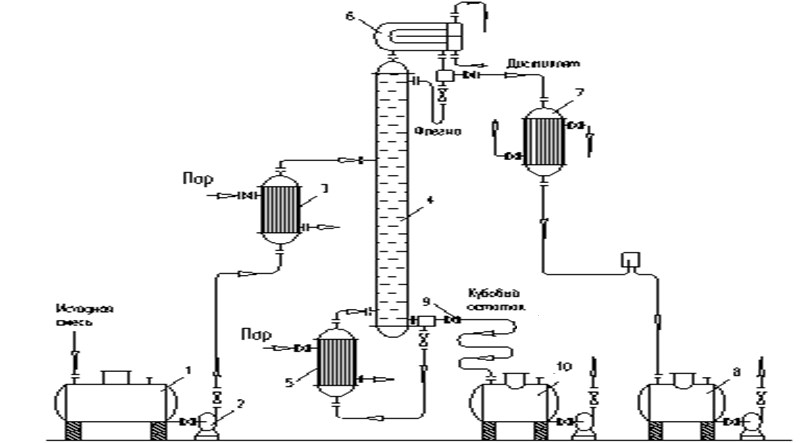

Бастапқы қоспаны сыйымдылықтан-1 сорғы-2 арқылы жылуалмастырғышқа -3 жібереді мұнда қоспа қайнау температурасына дейін қайнатылып колоннаға жіберіледі. Колоннаның жоғарғы бөлігінде жеңіл қоспа болады. Ректификация колоннасында-4 тарелкалар орналасқан. Қайнатқыштан-5 шыққан бу төменнен жоғары қарай көтеріледі. Әр бір тәрелкеде жеңіл қоспалардың жарым жартылай конденсациясы болады, соның әсерінен будыңда жарым жартылай конденсациясы болады. Қайнатқыштан шыққан бу таза жеңіл компоненттей, ол жоғары көтерілген сайын жеңіл компонентке байыйды да колонадан таза бу ретінде шығады. Дефлегматорда 6 бу сұйыққа айналады. Сұйықтықтын бір бөлігі дефлегматордан өнделген өнім ретінде тоңазытқышқа -7 келіп мұздатылып, сыйымдылыққа-8. Колоннадан сорғы-9 арқылы өнделген ауыр сұйықтық сыйымдылыққа-10 келеді [4].

1,8,10 -сыйымдылық; 2, 9-сорғы; 3-жылу алмастырғыш; 4-ректификациялық колонна; 5-қайнатқыш; 6-дефлегматор; 7-тоңазытқыш. 2.1 сурет - Ректификация процесінің принципиалды сұлбасы

Процестің негізгі мақсаты

мұнайды фракцияларға бөлу болып табылады. Электротермиялық

қондырғысында (ЭТҚ) сусыздандырылған және тұссыздандырылған мұнай

насос арқылы жылуалмастырғышқа

жіберіледі. Онда мұнай 220-230![]() температураға дейін қыздырылады да, ары қарай

ректификациялық колоннаға жіберіледі. Атмосфералық қысымда

біріншілік айдау барысында мынадай өнімдер

түзіледі:

температураға дейін қыздырылады да, ары қарай

ректификациялық колоннаға жіберіледі. Атмосфералық қысымда

біріншілік айдау барысында мынадай өнімдер

түзіледі:

-

Негізінен пропан мен бутаннан тұратын сығылған (сұйыққа айналдырған)газ. Құрамында газ мол мұнайды өндегенде пропан-бутан фракциясы айдау қондырғысынан сұйық түрінде ғана емес, сонымен бірге газ түрінде де бөлініп шығады.

-

Бензин фракциясы 30-1800 С аралығында айдалады. Бензин фракциясын автобензиннің компоненті ретінде, каталитикалық риформинг қондырғысының қажетті шикізаты есебінде пайдаланады.

-

Керосин фракциясы 120-315 0С аралығында айдалады. Реактивті авиация двигательдердің жанармайлары, шарық шаммайларында, тракторлық карбюраторлық двигательдердің отыны ретінде қолданылады.

-

Дизель фракциясы 180-350 0С аралығында айдалады. Бұрындары дизель фракциясын атмосфералық газойль деп атаған. Бұл фракцияны автомобильдерде, тракторларда, тепловоздарда,теңіз және өзен кемелерде орнатылған двигательдерінің жанармайы ретінде пайдаланылады.

-

Мазут-мұнайды атмосфералық қысымда айдағанда түзілетін қалдық. Оның бастапқы қайнау температурасы 330-350 0С. Мазут термиялық крекингтің шикізаты болып саналады және отын ретінде де пайдаланады. Мазутты өндегенде түзілетін вакуумдық дистиллят 350-500 0С температурада айдалады және каталитикалық крекинг пен гидрокрекингтің шикізаты ретінде қолданады. Бұл фракцияны кейде вакуумдық газойль деп атайды.

Гудрон-мазутты вакуумдық айдау кезінде қалатын қалдық, ол 500 0Ста айдалады. Гудрон тұтқырлығы жоғары, 30-400 С-та қатып қалатын өнім болып саналады. Оны термиялық крекинг, кокстеу, битум мен тұтқырлығы жоғары майлар өндіруде пайдаланады.

Ректификация колонналары және олардың түйісу жабдықтарын жіктеу

Мұнай және газ өңдеуге қолданылып жүрген ректификация колонналары бөлінеді:

-

Қолданылуы бойынша арналады:

-

мұнай мен газды атмосфералық және вакуумда айыру үшін;

-

бензинде қайталай айыру үшін;

-

мұнайды, газ конденсаттарын, тұрақсыз бензиндерді тұрақтандыру үшін;

-

мұнайзауыттық, мұнай және табиғи газдарды фракциялау үшін;

-

майларды тазарту кезінде еріткіштерді қайнату үшін; мұнай шикізаты мен газдарды және т.б. термодеструктивті және катализдік процестері өнімдерін бөлу үшін.

-

Сұйықтықтың сатыаралық әдісі бойынша:

- қайта ағынды жабдықтарымен бірге (бір, екі және одан да көп); - құлау типіндегі ағынсыз жабдықтармен.

-

Булы-газды және сұйық фазалармен түйістіруді ұйымдастыру әдісі бойынша:

-

тарелкалық;

-

сұғындырмалық; - роторлық.

-

Қолданылып жүрген түйістіру жабдықтарының ішінде тарелкалық, сұғындырмалық, ретификациялық колонналары кең таралған. Ректификация колоннапарында сипаты мен техникалық-экономикапық көрсеткіштері бойынша бір-бірінен өзгеше түйісу жабдықтарының жүздеген конструкциясы қолданылады. Қазір осы күнгі түйісу жабдықтары конструкциялары (мысалы, науа тәрізді тарелкалар) пайдаланылғанымен олар қажетті өнімдерді алуды қамтамасыз етсе де оларды қазіргі және келешек өндіріс үшін ұсынуға болмайды [5]. Түйісу жабдықтарын таңдау кезінде мынадай негізгі көрсеткіштерді басшылыққа алады:

-

өнімділігі жоғары;

-

гидравликалық қарсыластығы бар;

-

пайдалы әрекөт коэффициенті;

-

жұмыс күшін түсіру диапазоны;

-

шайырлы және басқа да қалдықтардың түзілуіне бейімділігі;

-

материалды кеп қажетсінуі;

-

конструкциясының қарапайымдылығы;

-

жасалу, монтаждау және жөндеу ыңғайлылығы.

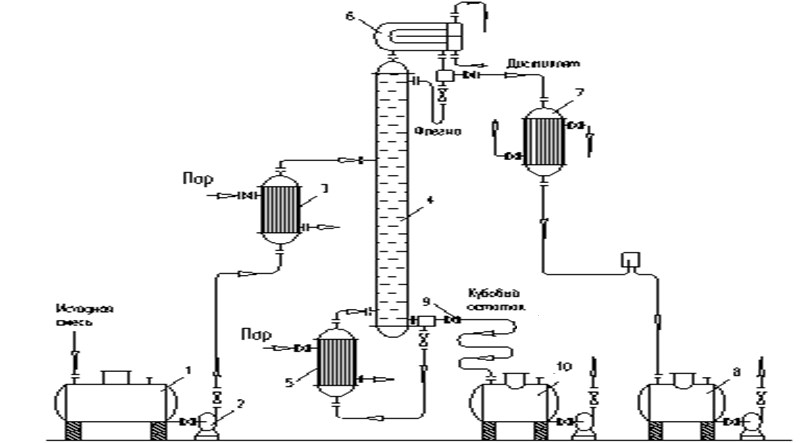

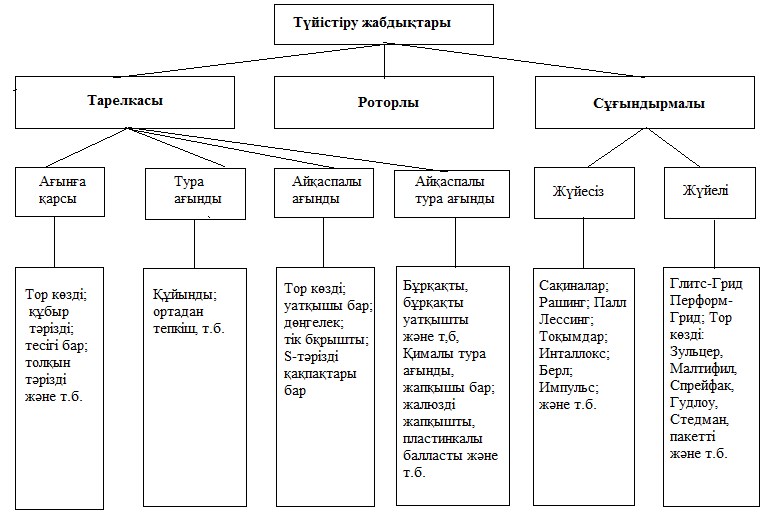

Конструкциялардың көп түрлілігі бойынша дұрыс бағдар жасау үшін төменде тек тазартуда ғана емес, сондай-ақ қоспаларды бөлудің абсорбциялық және экстракциялық процестерінде қолданылатын түйісу жабдықтарының жіктелуін береміз. Осы жіктелуге сәйкес тарелкалы түйісу жабдықтары былай бөлінеді:

-

түйісу фазаларының ағын қозғалысын кері ағу, тура ағу, айқаспалы ағу және қималы тура ағуды ұйымдастыру тәсілдері бойынша; фазаларының қиылуын реттөу бойынша. Сұғындырмалы түйісу жабдықтарын екі типке: жүйесіз және жүйелі деп беле қабылданған.

Ағынға қарсы тарелкалар сұйықтық бойынша жоғары өнімділігімен, конструкциясының қарапайымдылығымен, металдың аз жұмсалуымен сипатталады. Олардың негізгі кемшіліктері - тиімділігінің төмендігі, қалыпты жұмыс аясының тарлығы, колонналардың бөліктері бойынша ағындарды біркелкі бөлі алмайтыны - оны пайдалануды елеулі түрде шектейді.

Тура ағын тарелкалар жоғары еңбек өнімділігімен ерекшеленеді, бірақ бөлу тиімділігі жоғары емес, гидравликалық жоғары қарсыластығы бар, жасағанда еңбекті көп тілейді, қысыммен бөлу процестерінде қолданылу мүмкіндігі зор.

Тарелкалардың айқаспалы ағын типіне - олардың мұнай мен газды өңдеу технологиясында басым қолданылатын мына түрлері жатады:

-

түйісу фазаларының реттелмейтін қимасы бар тарелкалардың мынадай конструкциялары: тор көзді, тор көзді уатқышы бар, дөңгелек,

тік бұрышты, алты қырлы 3-тәрізді, науа тәрізді қалпақтары;

-

реттелетін қимасы бар мынадай конструкциялы тарелкалар: капсулды, дисклі, пластинкалы, эжекциялы жапқыштары бар; балласты жапқышы бар; біріктірілген-қалпақты-жапқышты (мысалы, 5-тәрізді, және тор көзді жапқышы бар).

1 сурет - Масса алмасу процестерінің түйісу жабдықтарының жіктелуі

Айқаспалы ағын тарелкалары барынша жақсы бөлгіштік қасиетімен сипатталады, өйткені басқа тарелкаларға қарағанда онда сұйықтықтық көбірек тоқталады. Қалпақшалы тарелкалардың кемшілігі – олардың үлестік енімділігінің төмендегі, гидравликалық қарсыластығының жоғарлылығы, металдың кәп жұмсалатын, жасаудың қиындығы және бағасының жоғарылығы. Тор көзді уатқышы бар тарелкалардың гидравликалық қарсыластығы төмен, енімділігі жоғары, бірақ қалпақшалы тарелкаларға қарағанда жұмыс ауқымы тар. Көбінесе вакуумды колонналарда пайдаланылады.

Жапқышы бар және балласты тарелакалар кейінгі кезде әсіресе газ жылдамдығы тез өзгеретін жағдайларда кеңінен қолданыла бастады және түсістіру жабдықтарының ескі конструкцияларын бірте-бірте өндірістен ығыстыра бастады.

Жапқышы бар тарелкалардың жұмыс істеу приницпі сол, тарелка үстіңгі бос жатқан әр түрлі формадағы жапқыш тарелка мен жапқыш ортасындағы тесік аумағын газ бен будың мөлшеріне қарай автоматты түрде реттеп отырады, сөйтіп газ жылдамдығын яғни тарелкадағы гидравликалық қарсыласуды бірқалыпты (жапқыштың көтерілу деңгейінде) қамтамасыз етеді. Жапқыштың көтерілу биіктігі шектегіштің (кронштейн, аяқтары) биіктігімен шектеледі.

Балласты тарелкалар клапанды тарелкадан жасалуы бойынша жапқыш пен шектегіш арасында жапқыштан гөрі ауыр балластың орналасуымен өзгешеленеді. Газ бен будың аз ғана жылдамдығының өзінде жапқыш көтеріле бастайды. Газ жылдамдығының өсуімен жапқыш балластқа тақапады да сонымөн бірге көтеріледі. Клапанды тарелкаға қарағанда балласты тарелка осының нәтижесінде жұмысқа едәуір бұрын қосылады, жұмыс диапазоны аумақты ( 1 5 - 2 0 %-ға), бөлгіштік мүмкіндігі жоғары және гидравликалық қарсыласуы төмен (10 - 15 %). Қалпақшалыға қарағанда біріктірілген қалпақты-жапқышты тарелкалар озық әрі тиімді. Мысалы, 5-тәрізді жапқышы бар тарелка былай жұмыс істейді. Төмен жылдамдық жағдайында газ (бу) 5тәрізді элементтердің ойығы арқылы барботтанады да, газ жылдамдығы едәуір ұлғайған кезде жапқыш жұмысқа қосылады. Тарелкалардың мұндай екі кезеңдік жұмысы тазарту колоннасының өнімділігін 25 - 30 %-ға көтереді және жұмыс күшінің елеулі көлемі жағдайында жоғары бөлгіштікті сақтайды.

Айқаспалы - тура ағынды тарелкалар айқаспалы ағын тарелкаларынан былайша ерекшеленеді. Ондағы газ (бу) қуаты сұйықтықтың тарелка бойынша қозғалуын үйлестіреді, сол арқылы тарелкадағы көлденең теңсіздік және сұйықтықтың кері алмасуы тоқтатылады, нәтижесінде колонна өнімділігі артады. Бірақ мұнда түйісудің тиімділігі айқаспалы тарелкаларға қарағанда елеулі түрде төмен. Жапқышы бар жаңа шыққан тарелкалар ішінде дискілі эжекционды (айқаспалы) және пластинкалы айқаспалы-тура ағынды тарелкаларды атап өту керек, өйткені оларды МӨЗ-да енгізу мұнай айыру қондырғыларының техникалық-экономикалық көрсеткіштерін жақсартты [6].

Эжекционды жапқышты тарелка - тесіктері (0 90 мм) және ауыстырып құю жабдықтары бар полотно. Тарелка полотносындағы тесіктерге иілген диск іспетті жапқыштар орнатылады (0 110 мм), сұйықтықты эжекциялау үшін сүзу тесіктері (каналдары) бар. Олар эжекциялық каналдарға сұйықты бөріп тұрады. Жапқыштардың 4 шектегіш аяғы мен 12 эжекциялық каналы бар. Олар штамповка әдісімен тоттанбайтын болаттан қалыңдығы 0,8 - 1 мм шамасында әзірленеді.

Бір жапқыштық массасы - 80 - 90 г. (ал булы көңістігі бар капсулды жапқыш - 5,6 кг) тартады. Жұмыс көлемі аз кeзде булы жапқыштар динамикалық режімде жұмыс істейді. Күш көбірек түскенде жапқыштар шектегіштерге тақала көтеріледі де сұйықтық эжекциясы басталады, бұл жапқыш үстіндегі ортада сұйықтықтың жедел араласуын қамтамасыз етеді. Жапқыштағы бөлгіш тетік колонна тоқтаған кезде сұйықтықтың тарелкадан толық ағуына жағдай тудырады. Тәжірибелік-өнеркәсіптік сынау оның жоғары тиімділігін көрсетті: күштің көп түсірілгеніне қарамастан сұйықтықтың ысырап болмауы, жұмыстың бірқалыптылығы сақталды; пайдалы әрекет коэффиценті ПӘК 80 - 100 % өтө жоғар болады, өнімділігі қалпақшалы тарелкаға қарағанда 20 % көтерілді және т.б.

Атап өту керек, әмбебап "барлық жерде, әрдайым" тиімді жұмыс істейтін тарелкалар жоқ. Көптеген баламалы варианттар ішінен нақты бір тарелка типін таңдап алу кезінде тазарту колоннасының функционалдық қолдану талаптарынан шығатындарына ғана назар аударған жөн. Мысалы, вакуумды колонналарда барынша гидравликалық қарсыластығы аз түйісу жабдығын пайдаланған дұрыс.

Сұғындырмалы колонналар негізінен аз тоннажды өндірісті және қысымның ауытқуы аз масса алмасу процестерінде қолданылады.

Сұғындырмаларға мынадай негізгі талаптар қойылады:

-

Үлестік кең беткей.

-

Сұйықтықтың жақсы жұғыстығы.

-

Аз гидравликалық қарсыластық.

-

Газ және сұйық (бу) ағындарының біркелкі бәлінуі.

-

Жоғары химиялық бөріктік жәнө механикалық мықтылық.

-

Құнының аздығы.

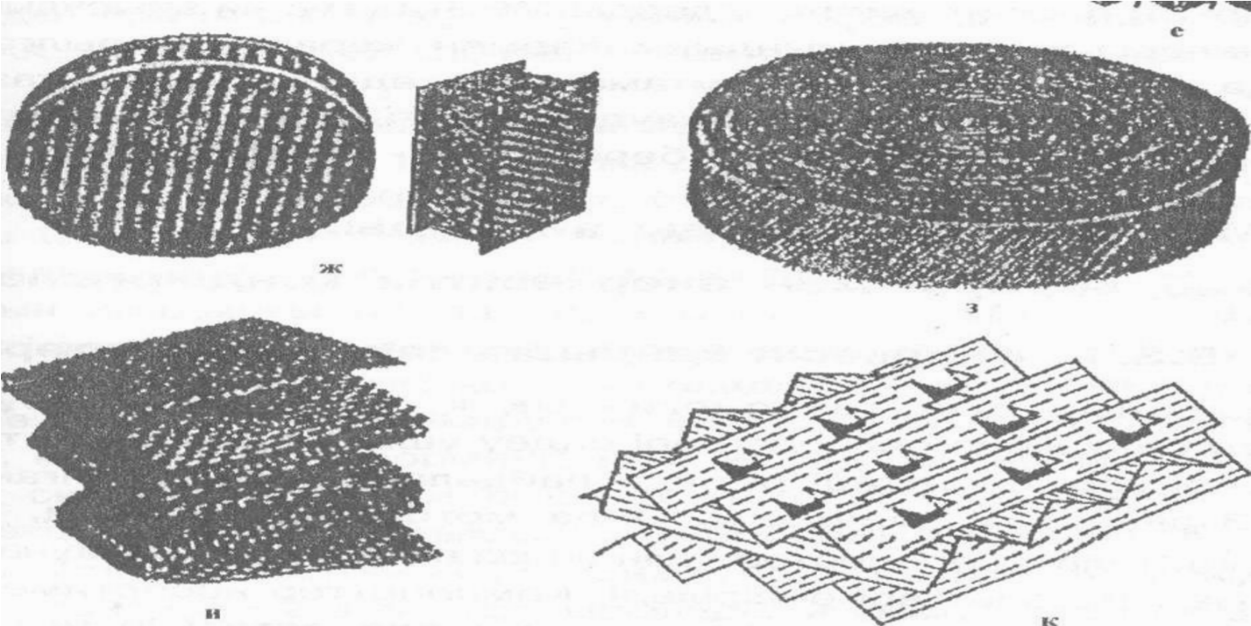

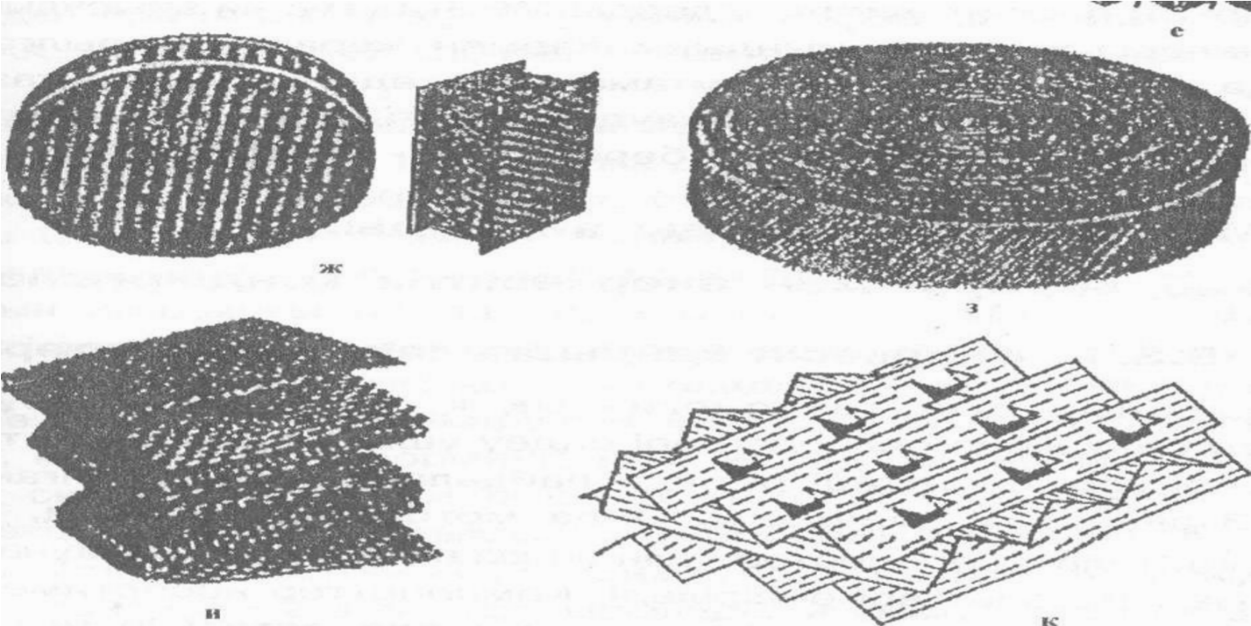

Барлық талаптарға сай келетін сұғындырмалар өмірдe жоқ, өйткені кейбір талаптар, мысалы 1 және 3 пунктер кереғар. Сұғындырмалы колонналарды қалыпты пайдалану кезінде массаның алмасуы сұғындырмалардың қабықшалы режімінде сұйықпен бүркіп алу жағдайында өтеді. Сұғындырмалы тетіктің беткей мөлшері жоғары болған сайын масса алмасу процесі тиімдірек жүреді. Бірақ сыбағылық беткейі үлкен сұғындырманың гидравликалық қарсыластығы жоғары болады. Химиялық өнеркәсіпте және мұнай-газ өңдеуде сұғындырмалы тетіктерді түрлі материалдардан жасалған формалары (керамика, фарфор, болат, пластмасса және т.б.) мен мөлшерлері қолданылады (2.3 сурет).

7 сурет - Сұғындырма сақиналар типтері

Жүйесіз үймек жасайтын сұғындырмалардың негізгі кемшілігі – көп тоннажды өндірісте шектеулі пайдаланылуы, аппарат қимасы бойынша түйістіру ағындарын біркелкі бөле алмауы болып табылады. Тордан, пефорлы металл беттерден, көп қабатты торлардан жасалған жүйелі сұғындырмалар дәстүрлі сақиналы мен тоқымдыларға қарағанда сұйықтық пен будың (газ) біртектес бөлінуін қамтамасыз етеді. Содан соң оның бір тиміділігі - гидравлика қарсыластығының төмендігі – яғни теориялық тарелкаға алғанда бұл көрсеткіш - 1-2 мм сынап бағ. (231 - 260 П) шамасында. Осы көрсеткіштері бойынша ол кез-келген тарелкалы түйісу жабдықтарынан алда. Осыған орай шет елдер мен біздің елімізде тиімді әрі болашағы зор реттелгіш сұғындырмалардың, оның ішінде мазуттарды вакуумдық және терең вакуумдық айыру процестерінде қолданатын жаңа констуркциясын жасауда зерттеу жұмыстары кеңінен теріс алуда. Бірқатар капиталистік елдердің МӨЗда мұнай айырудың вакуумды колонналары жүйелі сұғындырмалармен жарақтандырылған, бұл колонналарда терең вакуумды қамтамасыз етеді, вакуумды газойлды сұрыптауды арттырады және қайнаудың соңғы шегі температурасы 600°С-ға дейін жеткізуге мүмкіндік береді [7].

Ректификация колонналарындағы температуралық режімді реттеу әдістері

Ректификация колонналарының қалыпты жұмысы мен айыру өнімдерінің сапасы жылу режімін реттеу жолдарымен – жылуды концентрациялық колонна секциясына бөлумен, жылуды колоннапардың қайнату секциясына бұрумен, сондай-ақ шикізатты қолайлы температураға дейін жылытумен қамтамасыз етіледі. Өнеркәсіптік процестерде мұнайды айырар кезде колонналар биіктігі бойынша температура режімін реттеудің мынадай әдістері қолданылады. Жылу концентарциялық секцияға мына жолдармен беріледі:

-

парциалды конденсаторды пайдалану;

-

буланатын (салқын) бөктіруді ұйымдастыру;

-

буланбайтын (айналмалы) бөктіруді ұйымдастыру.

Жылу қайнату секциясына мына жолдармен беріледі:

-

ректификация қалдығын булы кеңістігі бар қайнатқышта жылыту; - құбырлы пеш ішінде ысытылған қалдық бөліктерін айналдыру.

Парциалды конденсатор - колоннаның жоғарғы жағына көлбеу немесе тік орнатылған, сырты қапталған құбырлы жылу алмастырғыш аппарат (2.4

сурет, а) қараңыз. Суытқыш агент ретінде су немесе бастапқы шикізат пайдаланылады. Құбыраралық кеңістікке келген бу ішінара конденсацияланып, жоғары тарелкаға бөктіру түрінде қайта келеді, ал ректификат буы конденсатордан бұрып жіберіледі. Монтаждау мен әр түрлі қызмет көрсетудің қиындығынан бұл әдіс шектеулі қолданылып жүр (бу түрінде ректификат алу жағдайында және шағын тоннажды қондырғыларда).

г) д)

а) парциалды конденсатормен жылуды бүрып жіберу;

б) булы салқын өткір бөктірумен;

в) буланбайтын айналмалы бөктірумен;

г) жылуды -жылытқыш - қайнатқыш арқылы жеткізумен;

д) ыстық бүрқақпен.

2.4 сурет - Ректификация колоннасында температуралық режімді реттеу әдістері

Салқын (өткір) бүктіру (2.4 сурет,б) қараңыз. Колоннаның жоғарғы жағынан жылуды бұрып жіберудің бұл әдісі мұнай өңдеу тәжірибесінде кең қолданылады. Колонна үстінен шығатын, бу ағыны конденсатор - тоңазытқышта (сулы немесе ауалы) толық конденсацияланады да ыдысқа немесе сепараторға барады, ол жерден ректификаттың бір бөлігі насоспен салқын булап бүктіру ретінде қайтадан ректификация колоннасына беріледі, ол оның баланстық мөлшері мақсатты өнім ретінде бөлек алынады.

Айналмалы буланбайтын бүктіру (2.4 сурет,в) қараңыз. Жылуды концентрациялау секциясына жіберетін бұл вариант мұнай өңдеу технологиясында тек қана жоғарғы жақтың емес, сонымен бірге күрделі колоннаның ортаңғы қимасындағы температураны реттеу үшін қолданылады. Алмасатын бүктіруді жасау үшін колоннаның кейбір тарелкасынан флегманың немесе жақтаудағы дистилляттың бір бөлігін шығарып тастайды да жылу алмастырғышта суытады, ал ол жылуды бастапқы шикізатқа береді, бұдан соң насос арқылы жоғарыда орналасқан тарелкаға қайтарылады [8].

Мұнайды өңдеудің қазіргі қондырғыларында біріктірілмелі бүктіру схемасы қолданылады. Аралық бүктіру ішінде қыр жақ погонды іріктеуге немесе айналмалы бөктіруді жасау үшін жақтаулық погондарды іріктеуге қолданылатын, соңғысын қайнату секциясындағы буды қайтару нүктесіне беретін айналмалы бүктіруді жиі пайдаланады. Ол әдетте жақтаудағы погондар астына орналасқан. Концентрациялық секциядағы мазуты вакуумдық айыру кезінде жылу негізінен айналмалы бүктіру арқылы жүзеге асырылады. Ректификация колонналарында бір ғана өткір бөктіруді пайдалану тиімсіз, өйткені жоғары погонның потёнциалы төмен жылуының жылу алмастырғышпен регенерациялау үшін жарамдылығы шамалы. Мұндай кезде флегмалық көрсеткішті колонна биіктігі бойынша тиімді бөлу қамтамасыз етілмейді. Өйткені оның жоғарғы жағы жоғарыға, ал төменгі жағы колоннаның теменгі тарелкасында. Тиісінше колоннаның үстінен астына қарай тарелкалардың ПӘК (пайдалы әрекет коэффициент) мәні, сондай-ақ шартты ұшпалылық коффициенті төмендейді; демек, колоннаның концентрациялық секциясының төменгі тарелкаларының бөлгіштік қабілеті төмендейді; осының салдарынан белудің көңілдегідей дәлдігі қамтамасыз етілмейді. Айналмалы бүктіруді пайдалану кезінде мұнайды жылыту барысында іріктелген дистилляттарды жылыту ұтымды пайдаланылады, колонна биіктігіне қарай күштің түсуі реттеледі, соның нәтижесінде колонна өнімділігі артып, концентрация секциясында түйісу жабдықтарының ыңғайлы жұмысы қамтамасыз етіледі.

Жылуды колонна астына қарай қайнатқышпен бүру кезінде (2.4 сурет,г) қараңыз булы кеңістігі (рибойлер) бар сынақ қайнатқышта кубты өнімнің қосымша жылытылуы қамтамасыз етіледі, бұл жерде ол ішінара буланады. Пайда болған бу колоннаның төменгі тарелкасына қайтарылады. Бұл әдістің өзіне тән сипаты сол, қайнатқышта бір деңгейде сұйықтық және осы сұйықтық үстінде булы кеңістік болады. Өзінің бөлгіштік әрекеті бойынша қайнатқыш бір теориялық тарелкаға бапанады.

Құбырлы пешпен колонна астына жылу жіберу кезінде (2.4 сурет,д) кубты өнімнің бөлігі құбырлы пеш арқылы сорылады да жылытылған булы сұйықтық қоспасы (ыстық бұрқақ) қайтадан колонна астына барады. Бұл әдіс кәдімгі жылу көздерін (су буы және т.б.) пайдалану мүмкін емес, тиімсіз кезде (мысалы, мүнайдан бензин бөлу колоннасында), колоннаның төменгі жағын жоғары температурамен қамтамасыз ету қажет жағдайында қолданылады.

жүктеу мүмкіндігіне ие боласыз

Бұл материал сайт қолданушысы жариялаған. Материалдың ішінде жазылған барлық ақпаратқа жауапкершілікті жариялаған қолданушы жауап береді. Ұстаз тілегі тек ақпаратты таратуға қолдау көрсетеді. Егер материал сіздің авторлық құқығыңызды бұзған болса немесе басқа да себептермен сайттан өшіру керек деп ойласаңыз осында жазыңыз

Ректификациялық колоннаның қызмет көрсетуі

Ректификациялық колоннаның қызмет көрсетуі

№10 Лекция

Ректификациялық колоннаның қызмет көрсетуі және процесті жүргізу бойынша жұмыс нұсқауларды оқып білу.

Ректификация процесінің технологиясы

Ректификация – будың конденсациялануы салдарынан сұйықтық пен бу қоспаларының қарама-қарсы ағысты әсерлесуі нәтижесінде біртекті қоспаларды құрам бөліктеріне бөлу процесі. Ректификациялық бағана бойымен жоғары қарай қозғалған бу төмен қарай қозғалған сұйықтықпен түйісіп, будың жартылай конденсациялануы мен сұйықтықтың жартылай булануы жүреді. Бу құрамынан жоғары температурада қайнайтын компонент, ал сұйықтықтан төиенгі температурада қайнайтын компонент бөлінеді. Осы процестің нәтижесінде төмен қарай қозғалған сұйықтық жоғарғы температурада қайнайтын компонетпен, ал бу төменгі температурада қайнайтын компонетпен байытылады. Бағананың жоғарғы бөлігінде төменгі температурада қайнайтын сұйықтықтан тұратын бу конденсацияланып, ректификат түрінде бөлінеді. Ректификация процесінің принципиалды сұлбасы (1 суретте) көрсетілген.

Бастапқы қоспаны сыйымдылықтан-1 сорғы-2 арқылы жылуалмастырғышқа -3 жібереді мұнда қоспа қайнау температурасына дейін қайнатылып колоннаға жіберіледі. Колоннаның жоғарғы бөлігінде жеңіл қоспа болады. Ректификация колоннасында-4 тарелкалар орналасқан. Қайнатқыштан-5 шыққан бу төменнен жоғары қарай көтеріледі. Әр бір тәрелкеде жеңіл қоспалардың жарым жартылай конденсациясы болады, соның әсерінен будыңда жарым жартылай конденсациясы болады. Қайнатқыштан шыққан бу таза жеңіл компоненттей, ол жоғары көтерілген сайын жеңіл компонентке байыйды да колонадан таза бу ретінде шығады. Дефлегматорда 6 бу сұйыққа айналады. Сұйықтықтын бір бөлігі дефлегматордан өнделген өнім ретінде тоңазытқышқа -7 келіп мұздатылып, сыйымдылыққа-8. Колоннадан сорғы-9 арқылы өнделген ауыр сұйықтық сыйымдылыққа-10 келеді [4].

1,8,10 -сыйымдылық; 2, 9-сорғы; 3-жылу алмастырғыш; 4-ректификациялық колонна; 5-қайнатқыш; 6-дефлегматор; 7-тоңазытқыш. 2.1 сурет - Ректификация процесінің принципиалды сұлбасы

Процестің негізгі мақсаты

мұнайды фракцияларға бөлу болып табылады. Электротермиялық

қондырғысында (ЭТҚ) сусыздандырылған және тұссыздандырылған мұнай

насос арқылы жылуалмастырғышқа

жіберіледі. Онда мұнай 220-230![]() температураға дейін қыздырылады да, ары қарай

ректификациялық колоннаға жіберіледі. Атмосфералық қысымда

біріншілік айдау барысында мынадай өнімдер

түзіледі:

температураға дейін қыздырылады да, ары қарай

ректификациялық колоннаға жіберіледі. Атмосфералық қысымда

біріншілік айдау барысында мынадай өнімдер

түзіледі:

-

Негізінен пропан мен бутаннан тұратын сығылған (сұйыққа айналдырған)газ. Құрамында газ мол мұнайды өндегенде пропан-бутан фракциясы айдау қондырғысынан сұйық түрінде ғана емес, сонымен бірге газ түрінде де бөлініп шығады.

-

Бензин фракциясы 30-1800 С аралығында айдалады. Бензин фракциясын автобензиннің компоненті ретінде, каталитикалық риформинг қондырғысының қажетті шикізаты есебінде пайдаланады.

-

Керосин фракциясы 120-315 0С аралығында айдалады. Реактивті авиация двигательдердің жанармайлары, шарық шаммайларында, тракторлық карбюраторлық двигательдердің отыны ретінде қолданылады.

-

Дизель фракциясы 180-350 0С аралығында айдалады. Бұрындары дизель фракциясын атмосфералық газойль деп атаған. Бұл фракцияны автомобильдерде, тракторларда, тепловоздарда,теңіз және өзен кемелерде орнатылған двигательдерінің жанармайы ретінде пайдаланылады.

-

Мазут-мұнайды атмосфералық қысымда айдағанда түзілетін қалдық. Оның бастапқы қайнау температурасы 330-350 0С. Мазут термиялық крекингтің шикізаты болып саналады және отын ретінде де пайдаланады. Мазутты өндегенде түзілетін вакуумдық дистиллят 350-500 0С температурада айдалады және каталитикалық крекинг пен гидрокрекингтің шикізаты ретінде қолданады. Бұл фракцияны кейде вакуумдық газойль деп атайды.

Гудрон-мазутты вакуумдық айдау кезінде қалатын қалдық, ол 500 0Ста айдалады. Гудрон тұтқырлығы жоғары, 30-400 С-та қатып қалатын өнім болып саналады. Оны термиялық крекинг, кокстеу, битум мен тұтқырлығы жоғары майлар өндіруде пайдаланады.

Ректификация колонналары және олардың түйісу жабдықтарын жіктеу

Мұнай және газ өңдеуге қолданылып жүрген ректификация колонналары бөлінеді:

-

Қолданылуы бойынша арналады:

-

мұнай мен газды атмосфералық және вакуумда айыру үшін;

-

бензинде қайталай айыру үшін;

-

мұнайды, газ конденсаттарын, тұрақсыз бензиндерді тұрақтандыру үшін;

-

мұнайзауыттық, мұнай және табиғи газдарды фракциялау үшін;

-

майларды тазарту кезінде еріткіштерді қайнату үшін; мұнай шикізаты мен газдарды және т.б. термодеструктивті және катализдік процестері өнімдерін бөлу үшін.

-

Сұйықтықтың сатыаралық әдісі бойынша:

- қайта ағынды жабдықтарымен бірге (бір, екі және одан да көп); - құлау типіндегі ағынсыз жабдықтармен.

-

Булы-газды және сұйық фазалармен түйістіруді ұйымдастыру әдісі бойынша:

-

тарелкалық;

-

сұғындырмалық; - роторлық.

-

Қолданылып жүрген түйістіру жабдықтарының ішінде тарелкалық, сұғындырмалық, ретификациялық колонналары кең таралған. Ректификация колоннапарында сипаты мен техникалық-экономикапық көрсеткіштері бойынша бір-бірінен өзгеше түйісу жабдықтарының жүздеген конструкциясы қолданылады. Қазір осы күнгі түйісу жабдықтары конструкциялары (мысалы, науа тәрізді тарелкалар) пайдаланылғанымен олар қажетті өнімдерді алуды қамтамасыз етсе де оларды қазіргі және келешек өндіріс үшін ұсынуға болмайды [5]. Түйісу жабдықтарын таңдау кезінде мынадай негізгі көрсеткіштерді басшылыққа алады:

-

өнімділігі жоғары;

-

гидравликалық қарсыластығы бар;

-

пайдалы әрекөт коэффициенті;

-

жұмыс күшін түсіру диапазоны;

-

шайырлы және басқа да қалдықтардың түзілуіне бейімділігі;

-

материалды кеп қажетсінуі;

-

конструкциясының қарапайымдылығы;

-

жасалу, монтаждау және жөндеу ыңғайлылығы.

Конструкциялардың көп түрлілігі бойынша дұрыс бағдар жасау үшін төменде тек тазартуда ғана емес, сондай-ақ қоспаларды бөлудің абсорбциялық және экстракциялық процестерінде қолданылатын түйісу жабдықтарының жіктелуін береміз. Осы жіктелуге сәйкес тарелкалы түйісу жабдықтары былай бөлінеді:

-

түйісу фазаларының ағын қозғалысын кері ағу, тура ағу, айқаспалы ағу және қималы тура ағуды ұйымдастыру тәсілдері бойынша; фазаларының қиылуын реттөу бойынша. Сұғындырмалы түйісу жабдықтарын екі типке: жүйесіз және жүйелі деп беле қабылданған.

Ағынға қарсы тарелкалар сұйықтық бойынша жоғары өнімділігімен, конструкциясының қарапайымдылығымен, металдың аз жұмсалуымен сипатталады. Олардың негізгі кемшіліктері - тиімділігінің төмендігі, қалыпты жұмыс аясының тарлығы, колонналардың бөліктері бойынша ағындарды біркелкі бөлі алмайтыны - оны пайдалануды елеулі түрде шектейді.

Тура ағын тарелкалар жоғары еңбек өнімділігімен ерекшеленеді, бірақ бөлу тиімділігі жоғары емес, гидравликалық жоғары қарсыластығы бар, жасағанда еңбекті көп тілейді, қысыммен бөлу процестерінде қолданылу мүмкіндігі зор.

Тарелкалардың айқаспалы ағын типіне - олардың мұнай мен газды өңдеу технологиясында басым қолданылатын мына түрлері жатады:

-

түйісу фазаларының реттелмейтін қимасы бар тарелкалардың мынадай конструкциялары: тор көзді, тор көзді уатқышы бар, дөңгелек,

тік бұрышты, алты қырлы 3-тәрізді, науа тәрізді қалпақтары;

-

реттелетін қимасы бар мынадай конструкциялы тарелкалар: капсулды, дисклі, пластинкалы, эжекциялы жапқыштары бар; балласты жапқышы бар; біріктірілген-қалпақты-жапқышты (мысалы, 5-тәрізді, және тор көзді жапқышы бар).

1 сурет - Масса алмасу процестерінің түйісу жабдықтарының жіктелуі

Айқаспалы ағын тарелкалары барынша жақсы бөлгіштік қасиетімен сипатталады, өйткені басқа тарелкаларға қарағанда онда сұйықтықтық көбірек тоқталады. Қалпақшалы тарелкалардың кемшілігі – олардың үлестік енімділігінің төмендегі, гидравликалық қарсыластығының жоғарлылығы, металдың кәп жұмсалатын, жасаудың қиындығы және бағасының жоғарылығы. Тор көзді уатқышы бар тарелкалардың гидравликалық қарсыластығы төмен, енімділігі жоғары, бірақ қалпақшалы тарелкаларға қарағанда жұмыс ауқымы тар. Көбінесе вакуумды колонналарда пайдаланылады.

Жапқышы бар және балласты тарелакалар кейінгі кезде әсіресе газ жылдамдығы тез өзгеретін жағдайларда кеңінен қолданыла бастады және түсістіру жабдықтарының ескі конструкцияларын бірте-бірте өндірістен ығыстыра бастады.

Жапқышы бар тарелкалардың жұмыс істеу приницпі сол, тарелка үстіңгі бос жатқан әр түрлі формадағы жапқыш тарелка мен жапқыш ортасындағы тесік аумағын газ бен будың мөлшеріне қарай автоматты түрде реттеп отырады, сөйтіп газ жылдамдығын яғни тарелкадағы гидравликалық қарсыласуды бірқалыпты (жапқыштың көтерілу деңгейінде) қамтамасыз етеді. Жапқыштың көтерілу биіктігі шектегіштің (кронштейн, аяқтары) биіктігімен шектеледі.

Балласты тарелкалар клапанды тарелкадан жасалуы бойынша жапқыш пен шектегіш арасында жапқыштан гөрі ауыр балластың орналасуымен өзгешеленеді. Газ бен будың аз ғана жылдамдығының өзінде жапқыш көтеріле бастайды. Газ жылдамдығының өсуімен жапқыш балластқа тақапады да сонымөн бірге көтеріледі. Клапанды тарелкаға қарағанда балласты тарелка осының нәтижесінде жұмысқа едәуір бұрын қосылады, жұмыс диапазоны аумақты ( 1 5 - 2 0 %-ға), бөлгіштік мүмкіндігі жоғары және гидравликалық қарсыласуы төмен (10 - 15 %). Қалпақшалыға қарағанда біріктірілген қалпақты-жапқышты тарелкалар озық әрі тиімді. Мысалы, 5-тәрізді жапқышы бар тарелка былай жұмыс істейді. Төмен жылдамдық жағдайында газ (бу) 5тәрізді элементтердің ойығы арқылы барботтанады да, газ жылдамдығы едәуір ұлғайған кезде жапқыш жұмысқа қосылады. Тарелкалардың мұндай екі кезеңдік жұмысы тазарту колоннасының өнімділігін 25 - 30 %-ға көтереді және жұмыс күшінің елеулі көлемі жағдайында жоғары бөлгіштікті сақтайды.

Айқаспалы - тура ағынды тарелкалар айқаспалы ағын тарелкаларынан былайша ерекшеленеді. Ондағы газ (бу) қуаты сұйықтықтың тарелка бойынша қозғалуын үйлестіреді, сол арқылы тарелкадағы көлденең теңсіздік және сұйықтықтың кері алмасуы тоқтатылады, нәтижесінде колонна өнімділігі артады. Бірақ мұнда түйісудің тиімділігі айқаспалы тарелкаларға қарағанда елеулі түрде төмен. Жапқышы бар жаңа шыққан тарелкалар ішінде дискілі эжекционды (айқаспалы) және пластинкалы айқаспалы-тура ағынды тарелкаларды атап өту керек, өйткені оларды МӨЗ-да енгізу мұнай айыру қондырғыларының техникалық-экономикалық көрсеткіштерін жақсартты [6].

Эжекционды жапқышты тарелка - тесіктері (0 90 мм) және ауыстырып құю жабдықтары бар полотно. Тарелка полотносындағы тесіктерге иілген диск іспетті жапқыштар орнатылады (0 110 мм), сұйықтықты эжекциялау үшін сүзу тесіктері (каналдары) бар. Олар эжекциялық каналдарға сұйықты бөріп тұрады. Жапқыштардың 4 шектегіш аяғы мен 12 эжекциялық каналы бар. Олар штамповка әдісімен тоттанбайтын болаттан қалыңдығы 0,8 - 1 мм шамасында әзірленеді.

Бір жапқыштық массасы - 80 - 90 г. (ал булы көңістігі бар капсулды жапқыш - 5,6 кг) тартады. Жұмыс көлемі аз кeзде булы жапқыштар динамикалық режімде жұмыс істейді. Күш көбірек түскенде жапқыштар шектегіштерге тақала көтеріледі де сұйықтық эжекциясы басталады, бұл жапқыш үстіндегі ортада сұйықтықтың жедел араласуын қамтамасыз етеді. Жапқыштағы бөлгіш тетік колонна тоқтаған кезде сұйықтықтың тарелкадан толық ағуына жағдай тудырады. Тәжірибелік-өнеркәсіптік сынау оның жоғары тиімділігін көрсетті: күштің көп түсірілгеніне қарамастан сұйықтықтың ысырап болмауы, жұмыстың бірқалыптылығы сақталды; пайдалы әрекет коэффиценті ПӘК 80 - 100 % өтө жоғар болады, өнімділігі қалпақшалы тарелкаға қарағанда 20 % көтерілді және т.б.

Атап өту керек, әмбебап "барлық жерде, әрдайым" тиімді жұмыс істейтін тарелкалар жоқ. Көптеген баламалы варианттар ішінен нақты бір тарелка типін таңдап алу кезінде тазарту колоннасының функционалдық қолдану талаптарынан шығатындарына ғана назар аударған жөн. Мысалы, вакуумды колонналарда барынша гидравликалық қарсыластығы аз түйісу жабдығын пайдаланған дұрыс.

Сұғындырмалы колонналар негізінен аз тоннажды өндірісті және қысымның ауытқуы аз масса алмасу процестерінде қолданылады.

Сұғындырмаларға мынадай негізгі талаптар қойылады:

-

Үлестік кең беткей.

-

Сұйықтықтың жақсы жұғыстығы.

-

Аз гидравликалық қарсыластық.

-

Газ және сұйық (бу) ағындарының біркелкі бәлінуі.

-

Жоғары химиялық бөріктік жәнө механикалық мықтылық.

-

Құнының аздығы.

Барлық талаптарға сай келетін сұғындырмалар өмірдe жоқ, өйткені кейбір талаптар, мысалы 1 және 3 пунктер кереғар. Сұғындырмалы колонналарды қалыпты пайдалану кезінде массаның алмасуы сұғындырмалардың қабықшалы режімінде сұйықпен бүркіп алу жағдайында өтеді. Сұғындырмалы тетіктің беткей мөлшері жоғары болған сайын масса алмасу процесі тиімдірек жүреді. Бірақ сыбағылық беткейі үлкен сұғындырманың гидравликалық қарсыластығы жоғары болады. Химиялық өнеркәсіпте және мұнай-газ өңдеуде сұғындырмалы тетіктерді түрлі материалдардан жасалған формалары (керамика, фарфор, болат, пластмасса және т.б.) мен мөлшерлері қолданылады (2.3 сурет).

7 сурет - Сұғындырма сақиналар типтері

Жүйесіз үймек жасайтын сұғындырмалардың негізгі кемшілігі – көп тоннажды өндірісте шектеулі пайдаланылуы, аппарат қимасы бойынша түйістіру ағындарын біркелкі бөле алмауы болып табылады. Тордан, пефорлы металл беттерден, көп қабатты торлардан жасалған жүйелі сұғындырмалар дәстүрлі сақиналы мен тоқымдыларға қарағанда сұйықтық пен будың (газ) біртектес бөлінуін қамтамасыз етеді. Содан соң оның бір тиміділігі - гидравлика қарсыластығының төмендігі – яғни теориялық тарелкаға алғанда бұл көрсеткіш - 1-2 мм сынап бағ. (231 - 260 П) шамасында. Осы көрсеткіштері бойынша ол кез-келген тарелкалы түйісу жабдықтарынан алда. Осыған орай шет елдер мен біздің елімізде тиімді әрі болашағы зор реттелгіш сұғындырмалардың, оның ішінде мазуттарды вакуумдық және терең вакуумдық айыру процестерінде қолданатын жаңа констуркциясын жасауда зерттеу жұмыстары кеңінен теріс алуда. Бірқатар капиталистік елдердің МӨЗда мұнай айырудың вакуумды колонналары жүйелі сұғындырмалармен жарақтандырылған, бұл колонналарда терең вакуумды қамтамасыз етеді, вакуумды газойлды сұрыптауды арттырады және қайнаудың соңғы шегі температурасы 600°С-ға дейін жеткізуге мүмкіндік береді [7].

Ректификация колонналарындағы температуралық режімді реттеу әдістері

Ректификация колонналарының қалыпты жұмысы мен айыру өнімдерінің сапасы жылу режімін реттеу жолдарымен – жылуды концентрациялық колонна секциясына бөлумен, жылуды колоннапардың қайнату секциясына бұрумен, сондай-ақ шикізатты қолайлы температураға дейін жылытумен қамтамасыз етіледі. Өнеркәсіптік процестерде мұнайды айырар кезде колонналар биіктігі бойынша температура режімін реттеудің мынадай әдістері қолданылады. Жылу концентарциялық секцияға мына жолдармен беріледі:

-

парциалды конденсаторды пайдалану;

-

буланатын (салқын) бөктіруді ұйымдастыру;

-

буланбайтын (айналмалы) бөктіруді ұйымдастыру.

Жылу қайнату секциясына мына жолдармен беріледі:

-

ректификация қалдығын булы кеңістігі бар қайнатқышта жылыту; - құбырлы пеш ішінде ысытылған қалдық бөліктерін айналдыру.

Парциалды конденсатор - колоннаның жоғарғы жағына көлбеу немесе тік орнатылған, сырты қапталған құбырлы жылу алмастырғыш аппарат (2.4

сурет, а) қараңыз. Суытқыш агент ретінде су немесе бастапқы шикізат пайдаланылады. Құбыраралық кеңістікке келген бу ішінара конденсацияланып, жоғары тарелкаға бөктіру түрінде қайта келеді, ал ректификат буы конденсатордан бұрып жіберіледі. Монтаждау мен әр түрлі қызмет көрсетудің қиындығынан бұл әдіс шектеулі қолданылып жүр (бу түрінде ректификат алу жағдайында және шағын тоннажды қондырғыларда).

г) д)

а) парциалды конденсатормен жылуды бүрып жіберу;

б) булы салқын өткір бөктірумен;

в) буланбайтын айналмалы бөктірумен;

г) жылуды -жылытқыш - қайнатқыш арқылы жеткізумен;

д) ыстық бүрқақпен.

2.4 сурет - Ректификация колоннасында температуралық режімді реттеу әдістері

Салқын (өткір) бүктіру (2.4 сурет,б) қараңыз. Колоннаның жоғарғы жағынан жылуды бұрып жіберудің бұл әдісі мұнай өңдеу тәжірибесінде кең қолданылады. Колонна үстінен шығатын, бу ағыны конденсатор - тоңазытқышта (сулы немесе ауалы) толық конденсацияланады да ыдысқа немесе сепараторға барады, ол жерден ректификаттың бір бөлігі насоспен салқын булап бүктіру ретінде қайтадан ректификация колоннасына беріледі, ол оның баланстық мөлшері мақсатты өнім ретінде бөлек алынады.

Айналмалы буланбайтын бүктіру (2.4 сурет,в) қараңыз. Жылуды концентрациялау секциясына жіберетін бұл вариант мұнай өңдеу технологиясында тек қана жоғарғы жақтың емес, сонымен бірге күрделі колоннаның ортаңғы қимасындағы температураны реттеу үшін қолданылады. Алмасатын бүктіруді жасау үшін колоннаның кейбір тарелкасынан флегманың немесе жақтаудағы дистилляттың бір бөлігін шығарып тастайды да жылу алмастырғышта суытады, ал ол жылуды бастапқы шикізатқа береді, бұдан соң насос арқылы жоғарыда орналасқан тарелкаға қайтарылады [8].

Мұнайды өңдеудің қазіргі қондырғыларында біріктірілмелі бүктіру схемасы қолданылады. Аралық бүктіру ішінде қыр жақ погонды іріктеуге немесе айналмалы бөктіруді жасау үшін жақтаулық погондарды іріктеуге қолданылатын, соңғысын қайнату секциясындағы буды қайтару нүктесіне беретін айналмалы бүктіруді жиі пайдаланады. Ол әдетте жақтаудағы погондар астына орналасқан. Концентрациялық секциядағы мазуты вакуумдық айыру кезінде жылу негізінен айналмалы бүктіру арқылы жүзеге асырылады. Ректификация колонналарында бір ғана өткір бөктіруді пайдалану тиімсіз, өйткені жоғары погонның потёнциалы төмен жылуының жылу алмастырғышпен регенерациялау үшін жарамдылығы шамалы. Мұндай кезде флегмалық көрсеткішті колонна биіктігі бойынша тиімді бөлу қамтамасыз етілмейді. Өйткені оның жоғарғы жағы жоғарыға, ал төменгі жағы колоннаның теменгі тарелкасында. Тиісінше колоннаның үстінен астына қарай тарелкалардың ПӘК (пайдалы әрекет коэффициент) мәні, сондай-ақ шартты ұшпалылық коффициенті төмендейді; демек, колоннаның концентрациялық секциясының төменгі тарелкаларының бөлгіштік қабілеті төмендейді; осының салдарынан белудің көңілдегідей дәлдігі қамтамасыз етілмейді. Айналмалы бүктіруді пайдалану кезінде мұнайды жылыту барысында іріктелген дистилляттарды жылыту ұтымды пайдаланылады, колонна биіктігіне қарай күштің түсуі реттеледі, соның нәтижесінде колонна өнімділігі артып, концентрация секциясында түйісу жабдықтарының ыңғайлы жұмысы қамтамасыз етіледі.

Жылуды колонна астына қарай қайнатқышпен бүру кезінде (2.4 сурет,г) қараңыз булы кеңістігі (рибойлер) бар сынақ қайнатқышта кубты өнімнің қосымша жылытылуы қамтамасыз етіледі, бұл жерде ол ішінара буланады. Пайда болған бу колоннаның төменгі тарелкасына қайтарылады. Бұл әдістің өзіне тән сипаты сол, қайнатқышта бір деңгейде сұйықтық және осы сұйықтық үстінде булы кеңістік болады. Өзінің бөлгіштік әрекеті бойынша қайнатқыш бір теориялық тарелкаға бапанады.

Құбырлы пешпен колонна астына жылу жіберу кезінде (2.4 сурет,д) кубты өнімнің бөлігі құбырлы пеш арқылы сорылады да жылытылған булы сұйықтық қоспасы (ыстық бұрқақ) қайтадан колонна астына барады. Бұл әдіс кәдімгі жылу көздерін (су буы және т.б.) пайдалану мүмкін емес, тиімсіз кезде (мысалы, мүнайдан бензин бөлу колоннасында), колоннаның төменгі жағын жоғары температурамен қамтамасыз ету қажет жағдайында қолданылады.

шағым қалдыра аласыз